L’usinage rapide de Protolabs pour une validation en phase A de pièces destinées à être coulées sous vide

- Nicolas Edel est Ingénieur Pré-Développement chez Mahle. Il est actuellement en charge du développement d’une nouvelle génération de chauffages haute tension, compatibles avec l’architecture 800 Volts des véhicules électriques à charge rapide.

- Il a récemment commandé en urgence à Protolabs l’usinage de deux mini-séries de pièces complexes en aluminium, pour produire une vingtaine de prototypes d’un nouveau carter. Destinés à la validation de la conception et du design, ainsi qu’à des tests d’endurance et de sécurité poussés, les prototypes se devaient d’afficher des performances mécaniques et des propriétés diélectriques aussi proches que possible des pièces de série, qui seront en fonte d’aluminium coulée sous vide.

À partir du fichier CAO d’origine, et malgré un temps d’usinage moyen de 20 heures par pièce, Protolabs a relevé le double défi de la qualité et de la rapidité : les 10 premières pièces ont été livrées en 6 jours, et les 30 suivantes en 3 semaines.

Une nouvelle génération de chauffages haute tension pour véhicules 800 Volts

L’augmentation constante de la tension dans l’architecture électrique des véhicules nécessite d’adapter les systèmes de conditionnement de l’air dans l’habitacle. Il existe encore peu de chauffages électriques haute tension tels que ceux proposés par Mahle, pouvant être branchés directement sur l’architecture 800 Volts des nouveaux véhicules électriques à charge rapide. Car derrière les bénéfices en termes de réduction de la consommation électrique et de réduction de poids des conducteurs se cachent des contraintes fortes en termes de conception et de sécurité.

Contraintes parfaitement maîtrisées par Mahle qui, grâce à son large champ de compétences, peut répondre à l’ensemble des spécifications constructeur avec des solutions intégrées, sans câbles ni interfaces supplémentaires.

Un carter, 4 fonctions

Le carter aluminium conçu par Mahle, et dont Protolabs a usiné les premiers prototypes, assure simultanément 4 fonctions. Il protège les composants électroniques de la poussière et de l’humidité, joue le rôle de cage de Faraday, permet l’échange de chaleur entre l’électronique et le flux d’air ambiant et sert enfin à la fixation mécanique des interfaces client.

Chacune de ces fonctions a des conséquences sur le choix de l’alliage d’aluminium à utiliser.

« Pour la réalisation des prototypes usinés, nous ne pouvions pas utiliser l’alliage de série », explique Nicolas Edel. « Nous avons sélectionné l’alliage 6082, qui nous avait été conseillé par Protolabs sur un précédent projet avec les mêmes contraintes. C’est un excellent compromis entre conductivité thermique, résistance mécanique et précision d’usinage. »

« La qualité des alliages est un des + du service de Protolabs »

Du design CAO à la pièce usinée

Comme nous l’avons évoqué, les 2 pièces du carter ont été conçues pour être coulées sous vide. Et malgré leur complexité, le DFM a été validé dans par le logiciel propriétaire de Protolabs avec un minimum de modifications.

« Nous avons sur ces pièces des parois très fines, des espaces très faibles entre certaines parois et des angles liés au moule qui rendent l’usinage difficile », explique Nicolas Edel. « Les experts Protolabs ont pris en charge la modification des parties non usinables. Nous avons reçu un DFM révisé 24 heures après avoir soumis nos pièces et nous l’avons immédiatement accepté. Si nous avions dû reconcevoir nos pièces, nous aurions perdu plusieurs jours. »

« C‘est un vrai luxe de pouvoir soumettre le design original, sans modifications »

Nicolas Edel ajoute : « Nous avons commandé une première série de 5 unités de chaque pièce afin de vérifier l’assemblage. Nous n’avons procédé qu’à quelques ajustements minimes. Le DFM a été à nouveau mis à jour par Protolabs et nous avons enchaîné sur la deuxième série. Compte tenu du temps d’usinage nécessaire sur chaque pièce (20 heures en moyenne), nous nous sommes assurés auprès du service commercial que les délais soient respectés. Mais nous avions confiance dans la capacité de production de Protolabs car nous l’avions déjà testée sur une pièce similaire. Les 30 pièces de la deuxième série ont été livrées en 3 semaines, comme prévu. »

Interrogé sur le service Protolabs, Nicolas Edel le résume en 2 mots : efficace et actuel. Il s’explique : « Le processus est fiable et les équipes, commerciales comme techniques, sont disponibles si nous avons besoin d’elles. L’interface digitale me convient parfaitement ; elle m’évite de perdre du temps. Je peux avoir un devis en 10 minutes si mon DFM est correct, et le transmettre directement aux achats. Et je garde la main sur mes pièces. »

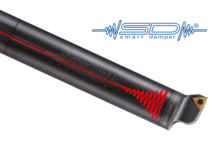

BIG KAISER élargit son offre de barres d’alésage Smart Damper pour les tours

Avec son diamètre de 60 mm et sa longueur de 520 mm, le nouveau modèle ST50-SDB60DP-520 est le plus grand de la série. Il vient s’ajouter aux versions 40 mm et 32 mm déjà disponibles chez BIG KAISER. Ces barres d’alésage conviennent pour tous les marchés utilisant des tours avec interfaces cylindriques. Le mécanisme Smart Damper absorbe les vibrations […]

MolyWorks rationalise sa production

3D Systems (NYSE:DDD) a annoncé que MolyWorks, une entreprise californienne spécialisée dans l’économie circulaire du métal, a intégré la DMP Flex 350 à son flux de production. Ceci lui a permis d’améliorer considérablement son processus de production, notamment en termes de rendement, et d’étendre ses capacités en fournissant à ses clients des pièces d’utilisation finale fabriquées […]

La robotique d’ABB au service du groupe Renault

ABB soutient le Groupe Renault en lui fournissant une technologie robotique de pointe pour l’aider à automatiser le réseau de production du fabricant de véhicules électriques sur plusieurs marchés clés. ABB a livré la majorité des 160 unités du portefeuille de grands robots industriels au cours des 24 derniers mois. Les détails financiers de la […]