MolyWorks rationalise sa production

3D Systems (NYSE:DDD) a annoncé que MolyWorks, une entreprise californienne spécialisée dans l’économie circulaire du métal, a intégré la DMP Flex 350 à son flux de production. Ceci lui a permis d’améliorer considérablement son processus de production, notamment en termes de rendement, et d’étendre ses capacités en fournissant à ses clients des pièces d’utilisation finale fabriquées de manière additive. Grâce à ces avantages, MolyWorks a élargi sa clientèle, et travaille désormais avec l’armée de l’air des États-Unis à l’évaluation de pièces essentielles imprimées en 3D et utilisées en vol.

La fabrication additive en métal s’est imposée comme une technologie fiable pour créer des pièces aptes au vol à la fois légères et performantes. Grâce à sa capacité à faciliter et à accélérer la conception et la production de composants consolidés, la fabrication additive permet d’accélérer le processus de certification et d’optimiser l’ensemble de la chaîne d’approvisionnement. En tant que producteur de poudre métallique utilisée pour fabriquer des pièces métalliques de haute qualité, MolyWorks avait besoin d’une solution de fabrication additive qui s’intègre parfaitement à son workflow. L’entreprise a choisi la DMP Flex 350 de 3D Systems en raison de son architecture unique de chambre sous vide, essentielle à la fabrication de pièces en titane , un alliage aujourd’hui couramment utilisé dans les applications aérospatiales. La chambre sous vide maintient un environnement à faible teneur en oxygène (<25 ppm), réduisant ainsi la consommation d’argon pour obtenir une excellente finition de surface avec une grande finesse de détails. MolyWorks utilise aussi le module d’impression amovible (RPM) proposé en option avec la DMP Flex 350. La possibilité de remplacer le RPM par un autre permet à l’équipe de procéder à un nettoyage rapide et de remettre la machine en service avec un autre matériau dans un délai très court.

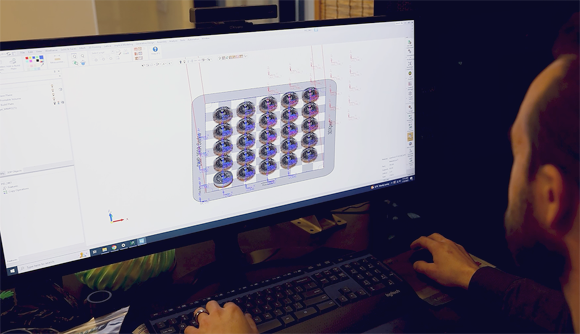

De plus, la DMP Flex 350 est fournie avec le logiciel 3DXpert d’Oqton qui prend en charge toutes les étapes du processus de fabrication additive, de la conception jusqu’au post-traitement, pour passer rapidement et efficacement d’un modèle 3D à des pièces imprimées. Cette solution logicielle unique dédiée à la modélisation, à la simulation et à la fabrication évite d’avoir à utiliser plusieurs logiciels. Les gains de temps générés par 3DXpert permettent d’accélérer le temps de traitement des fichiers de 75 % et d’augmenter la productivité de 40 %.

« Nos applications de fabrication additive exigent de disposer d’une solution d’impression 3D en métal capable de maintenir un niveau d’oxygène interne très bas », a déclaré Devin Morrow, directeur de la fabrication additive chez MolyWorks. « Avec sa chambre sous vide unique, la DMP Flex 350 se démarque totalement des machines concurrentes. Son architecture sous vide réduit les niveaux d’oxygène à moins de 25 ppm et autorise un meilleur contrôle de la chimie des pièces finies et ainsi qu’un important taux de réutilisation de la poudre. Le fait de pouvoir passer en toute transparence de la conception et de l’optimisation dans 3DXpert à la production avec la DMP Flex 350 nous a vraiment aidés à rationaliser notre processus. »

Chris Eonta, fondateur de MolyWorks, a ajouté : « Pour la conception rapide ou l’itération de produits, la DMP Flex 350 de 3D Systems est sans égal. Disposer de cette solution de pointe dans nos installations élargit notre vision de ce que nous pouvons imprimer en 3D dans nos processus. Nous sommes très impressionnés par la qualité des composants de trains d’atterrissage que nous produisons avec cette imprimante et dont la navigabilité va être testée. Nous sommes impatients de découvrir d’autres applications. »

« Les solutions d’impression directe en métal de 3D Systems continuent d’apporter de la valeur ajoutée sur des marchés très réglementés tels que l’aérospatiale », a déclaré le Dr Michael Shepard, vice-président, segment aérospatiale et défense, 3D Systems. « Combiner notre technologie de pointe, le logiciel d’Oqton et notre savoir-faire approfondi en matière d’applications nous permet d’aider des entreprises innovantes telles que MolyWorks à repousser sans cesse les limites. Je suis impatient de voir comment l’équipe de MolyWorks va continuer à tirer parti des avantages de la DMP Flex 350, et les futures opportunités de croissance que nous pourrons explorer. »

BIG KAISER élargit son offre de barres d’alésage Smart Damper pour les tours

Avec son diamètre de 60 mm et sa longueur de 520 mm, le nouveau modèle ST50-SDB60DP-520 est le plus grand de la série. Il vient s’ajouter aux versions 40 mm et 32 mm déjà disponibles chez BIG KAISER. Ces barres d’alésage conviennent pour tous les marchés utilisant des tours avec interfaces cylindriques. Le mécanisme Smart Damper absorbe les vibrations […]

La robotique d’ABB au service du groupe Renault

ABB soutient le Groupe Renault en lui fournissant une technologie robotique de pointe pour l’aider à automatiser le réseau de production du fabricant de véhicules électriques sur plusieurs marchés clés. ABB a livré la majorité des 160 unités du portefeuille de grands robots industriels au cours des 24 derniers mois. Les détails financiers de la […]

L’utilisation de forets universels dans la fabrication en série est-elle rentable ? Ça dépend !

Si l’on usine toujours le même matériau en très grandes quantités, il est souvent judicieux d’utiliser des outils spéciaux. Si le matériau varie et que l’usinage concerne des lots de grande taille, il convient toutefois de prévoir davantage d’outils. Il en résulte une nette augmentation du capital immobilisé. Pour les sous-traitants qui produisent essentiellement des […]