L’utilisation de forets universels dans la fabrication en série est-elle rentable ? Ça dépend !

Si l’on usine toujours le même matériau en très grandes quantités, il est souvent judicieux d’utiliser des outils spéciaux. Si le matériau varie et que l’usinage concerne des lots de grande taille, il convient toutefois de prévoir davantage d’outils. Il en résulte une nette augmentation du capital immobilisé. Pour les sous-traitants qui produisent essentiellement des petits lots, il est donc souvent moins rentable d’investir dans un grand nombre d’outils spéciaux. Pour eux, les outils d’usinage universels constituent une alternative intéressante, tant que du point de vue financier que technique.

Les outils universels ne sont pas conçus pour un groupe de matériaux particulier, mais déploient toutes leurs capacités en matière de flexibilité d’utilisation et des matériaux. Le processus de développement d’outils et la conception de caractéristiques techniques pour garantir l’universalité et l’efficacité des processus constituent donc un véritable défi.

Aucun compromis, sauf si cela en vaut la peine !

L’utilisation d’outils universels permet d’immobiliser moins de capital. En outre, il y a plus de place dans la machine ainsi que dans les stocks ou l’armoire de distribution. Classiquement, dans le domaine de l’usinage, un outil universel couvre des matériaux tels que l’acier et l’inox, ainsi que certains alliages d’aluminium.

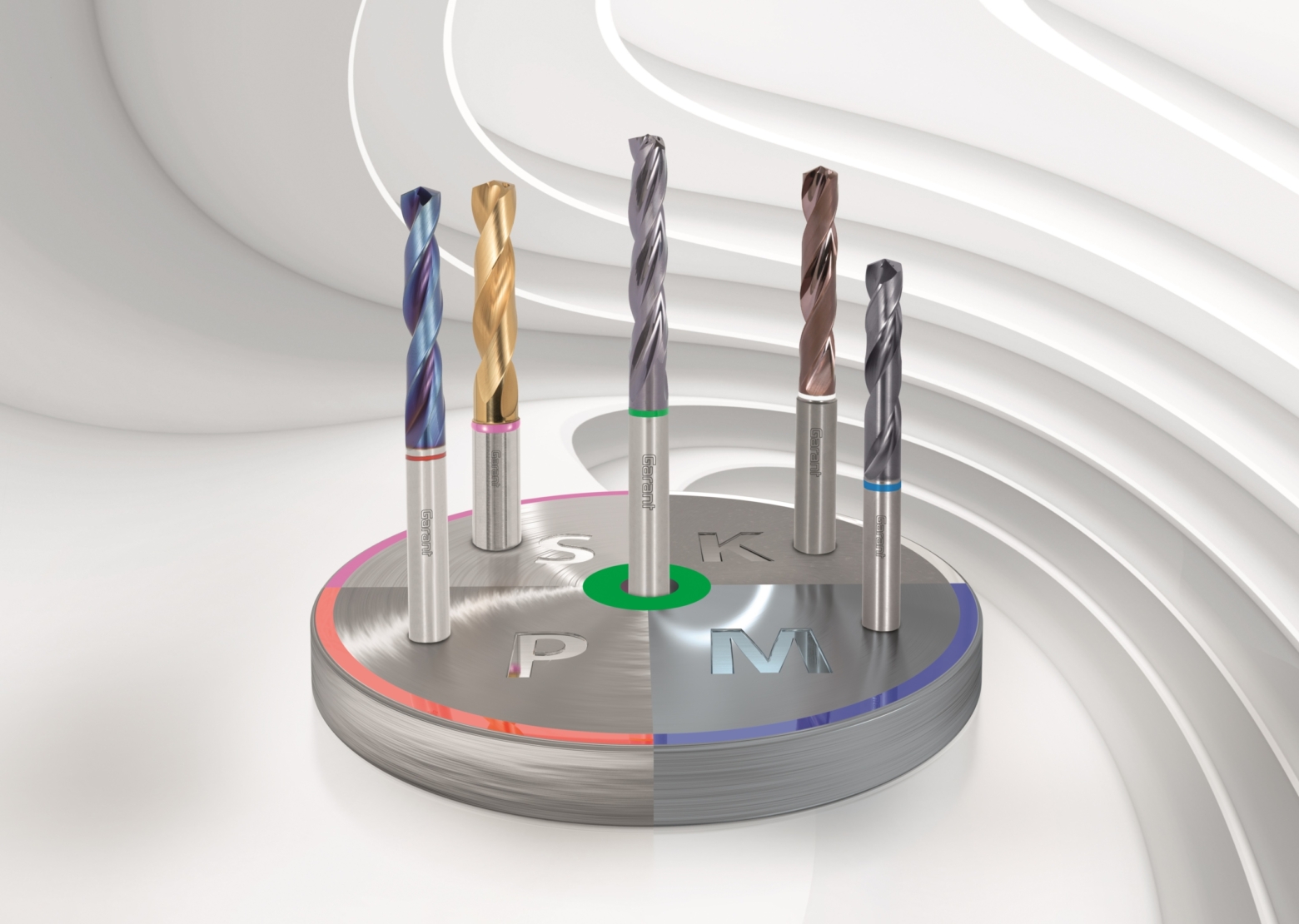

Foret universel : un seul foret pour un maximum de métaux et de métaux non ferreux

Les outils d’usinage universels (outils « UNI ») possèdent un domaine d’utilisation des matériaux aussi large que possible tout en assurant une productivité aussi élevée que possible.

Souvent, les forets universels sont destinés non seulement à un matériau principal (par ex. utilisation dans l’acier ou la fonte), mais présentent aussi d’autres recommandations d’utilisation dans un large éventail de matériaux (par ex. les aciers inoxydables, les métaux non ferreux tels que l’aluminium avec une teneur variable en silicium, les alliages de titane et le laiton). Les différentes propriétés d’usinage des matériaux et les exigences associées en termes de géométrie de coupe afin de garantir la formation et l’évacuation sûres des copeaux, ainsi que de résistance à l’usure et de stabilité de l’outil constituent un défi particulier.

En raison de leurs multiples possibilités d’utilisation associées à la sécurité des processus et à l’efficacité des outils, les forets universels représentent une solution judicieuse, en particulier pour les PME, avec un amortissement rapide des coûts totaux des outils. Les outils « UNI » permettent de gagner du temps d’équipement, car il n’est plus nécessaire de changer d’outil et de procéder ensuite à l’étalonnage. Les emplacements dans la tourelle porte-outils de la machine sont libérés et les temps morts de la machine sont réduits. Cela réduit l’amortissement des investissements initiaux dans les outils et accroît la flexibilité du poste de travail d’usinage.

Pourquoi ne pas opter pour des forets spéciaux ?

Les PME présentent souvent un modèle commercial qui bénéficie d’une flexibilité et d’une capacité d’adaptation particulièrement élevées.

Les outils de perçage universels sont devenus incontournables, notamment pour les petites tailles de lots et la grande variété de produits, comme c’est le cas principalement chez les sous-traitants. Ces outils allient des performances exigeantes dans différents segments de matériaux (même dans les applications marginales) et la possibilité de choisir entre des outils de perçage universels à deux ou trois arêtes en fonction des circonstances et exigences individuelles. Il est ainsi possible d’équiper de manière optimale le processus de fabrication concerné.

Outre le modèle de foret, le substrat de l’outil ou la nuance de coupe joue un rôle crucial. Alors que les forets HSS et HSS-E sont utilisés pour les opérations de perçage moins stables et moins critiques pour le processus, les outils de perçage universels en carbure monobloc sont notamment utilisés dans la production de série.

One fits all : outils universels à trois arêtes

Dans ce contexte, la gamme GARANT Master Steel FEED de Hoffmann Group constitue une particularité. Elle comprend des forets UNI grande avance à trois arêtes en carbure monobloc qui présentent le plus d’avantages pour les applications standard dans le centre d’usinage en termes d’efficacité de l’outil et de flexibilité du matériau. Par conséquent, ces outils rencontrent un grand succès non seulement dans la production en grande série, mais aussi auprès des sous-traitants de petite et moyenne taille, fidèlement à la devise : « La troisième arête vaut toujours la peine ».

La gamme d’outils est proposée dans les versions 4xD à 12xD et dans la plage de diamètres de 4 à 20 mm. La profondeur d’utilisation jusqu’à 12xD constitue généralement un défi particulier dans le processus de fabrication, qui est maîtrisé de manière souveraine grâce à la précision de centrage et à la sécurité de processus des outils sans nuire aux performances.

Quelles sont les particularités des outils de perçage GARANT Master Steel FEED ?

Les outils de perçage possèdent une géométrie de coupe particulière qui, grâce à leur forme convexe, génère une grande stabilité de coupe. La combinaison avec un amincissement unique offre d’excellentes propriétés d’autocentrage, ce qui permet dans de nombreux cas de se passer d’un pré-perçage CN. Une sécurité maximale des processus est garantie par un foret à centrer CN parfaitement adapté à la géométrie de coupe. Enfin, en adaptant les données de coupe, les outils permettent un perçage répétable d’un ajustement H7 dans de l’acier standard tel que du 42CrMo4 sans processus d’alésage supplémentaire.

Le substrat et le revêtement des outils sont conçus pour une utilisation universelle des matériaux et sont le reflet d’une technologie ultra-moderne.

Conclusion:

Les outils d’usinage universels modernes sont de véritables outils hautes performances malgré leur large domaine d’utilisation des matériaux. Ils atteignent leur niveau de performances grâce à une géométrie unique des arêtes et des goujures, associée à une technologie de revêtement correspondante. En revanche, les outils spéciaux entrent en scène lors de l’usinage d’un segment de matériau spécifique, auquel ils doivent toutefois être adaptés avec précision. Il n’est pas rare que cela entraîne un prix nettement plus élevé pour un domaine d’utilisation plus restreint.

Souvent, c’est le scénario de production qui détermine le choix d’un outil adapté aux exigences. Les outils de perçage universels existent aussi bien dans des versions standard classiques que dans des destinées à des applications spéciales telles que le perçage profond ou le microperçage. Grâce à leur grande flexibilité d’utilisation, les outils de perçage universels contribuent de manière significative à la consolidation du parc d’outils, réduisent les temps d’équipement et diminuent la complexité des applications tout en offrant un coût total d’outillage intéressant.

Une prouesse technique impossible, rendue possible

En partenariat avec le groupe Sandvik, Sandvik Coromant a conçu une statue qui entrera dans l’histoire. Réalisée à l’aide de la modélisation par IA et de solutions de fabrication avancées, la sculpture combine les poses dynamiques de l’œuvre de Michel-Ange, la maîtrise de la musculature d’Auguste Rodin, les tonalités sombres de Käthe Kollwitz, l’influence japonaise […]

Ordinateurs quantiques : comment gérer la dissipation de chaleur ?

C’est bien connu, chaleur et ordinateur ne font pas bon ménage. Si la chaleur est une conséquence inévitable du fonctionnement d’un processeur, une chaleur excessive risque d’entraver les performances des composants et limite les vitesses de calcul. Dans les futurs ordinateurs quantiques, le problème sera d’autant plus vif que ces appareils fonctionnent à des températures […]

BIG KAISER élargit son offre de barres d’alésage Smart Damper pour les tours

Avec son diamètre de 60 mm et sa longueur de 520 mm, le nouveau modèle ST50-SDB60DP-520 est le plus grand de la série. Il vient s’ajouter aux versions 40 mm et 32 mm déjà disponibles chez BIG KAISER. Ces barres d’alésage conviennent pour tous les marchés utilisant des tours avec interfaces cylindriques. Le mécanisme Smart Damper absorbe les vibrations […]