Une prouesse technique impossible, rendue possible

En partenariat avec le groupe Sandvik, Sandvik Coromant a conçu une statue qui entrera dans l’histoire. Réalisée à l’aide de la modélisation par IA et de solutions de fabrication avancées, la sculpture combine les poses dynamiques de l’œuvre de Michel-Ange, la maîtrise de la musculature d’Auguste Rodin, les tonalités sombres de Käthe Kollwitz, l’influence japonaise de Takamura Kotaro et la provocation inspirante d’Augusta Savage ; elle rassemble ainsi quelques-uns des artistes les plus célèbres de l’histoire sur une période de 500 ans.

La Statue impossible, qui pèse 500 kg et mesure 150 cm, a été officiellement inaugurée au Tekniska Museet, le musée national suédois de la science et de la technologie, en avril 2023. Jamais auparavant une statue n’avait été réalisée de cette manière. Comment Henrik Loikkanen, Jakob Pettersson et l’équipe sont-ils parvenus à marier l’art et la science, le passé et l’avenir ?

Quand l’IA rencontre l’art

L’IA existe depuis un certain temps. Des machines intelligentes sont chargées d’effectuer des activités qui requièrent normalement l’intelligence humaine, telles que la perception visuelle, la reconnaissance vocale, la prise de décision, la traduction linguistique et la résolution de problèmes. Son concept remonte à plusieurs décennies, le premier programme ayant été écrit en 1951 par Christopher Strachey, qui deviendra plus tard directeur du groupe de recherche sur la programmation à l’université d’Oxford. Mais l’émergence de nouveaux programmes d’IA conversationnelle, tels que Bard de Google et ChatGPT, ouvre la voie à d’autres applications de la technologie.

Aujourd’hui, les réalisations de l’IA paraissent presque illimitées : elle peut même créer de l’art. Après avoir élaboré un dessin en 2D qui réunissait les styles des cinq artistes, Sandvik a entrepris de le traduire en une image 3D complète. Au moyen d’estimateurs de profondeur pour construire un modèle 3D initial, d’estimateurs de pose humaine pour affiner le corps, d’algorithmes de jeux vidéo pour générer des tissus réalistes et d’une IA spécialisée pour réintroduire les détails fins perdus au cours des étapes précédentes, Sandvik s’apprêtait à transformer la conception en réalité. Grâce au logiciel Mastercam, une statue comportant plus de six millions de surfaces et des détails complexes a été créée.

La conception de la statue a présenté des défis uniques. « Il nous fallait une simulation numérique d’une précision phénoménale pour nous permettre d’usiner la statue », révèle Henrik Loikkanen, directeur du domaine Technologie chez Sandvik Coromant. « La fabrication numérique nous permet de valider à l’avance l’ensemble du process d’usinage complexe. Le temps passé sur les machines n’est donc que du temps de fabrication réel. Cela signifie également que nous n’avons pas produit un seul rebut pendant toute la durée du projet. »

Usiner l’impossible

Après avoir finalisé la conception de la statue avec l’IA et simulé virtuellement les méthodes de fabrication optimales grâce au jumeau numérique, il était temps de commencer l’usinage. « Nous avons abordé la fabrication de la statue de la même manière que l’usinage de pièces complexes hautement spécialisées, comme celles que l’on trouve dans l’industrie aéronautique », poursuit Henrik Loikkanen. « Le matériau choisi pour la statue – l’acier inoxydable d’Alleima – a constitué un défi supplémentaire, car les matériaux ISO M sont notoirement difficiles à usiner. Ce groupe de matériaux se caractérise par des taux d’écrouissage en coupe élevés et de faibles propriétés de rupture des copeaux pendant l’usinage. Une attention particulière doit donc être portée aux outils choisis pour l’usinage du matériau. »

Sandvik Coromant a choisi plusieurs outils pour sculpter chaque partie complexe de la statue. L’interface d’outillage Coromant Capto® a été utilisée pour relier le bras et la tête au torse de la statue, des outils rotatifs monobloc des familles CoroMill® Plura et Dura ont été employés pour la finition de toutes les surfaces et caractéristiques de la statue et CoroMill® MH20, une fraise à grande avance lancée en 2021, pour usiner la plus grande partie de l’acier inoxydable retiré de la pièce.

« Nous avons plus de 10 000 produits standard pour les opérations de perçage, de fraisage, d’alésage et de filetage dans notre catalogue », explique Jakob Pettersson, spécialiste de la FAO et de l’usinage chez Sandvik Coromant. « Mais nous ne pouvions pas choisir n’importe quel outil pour créer la Statue impossible. Pour réussir une telle prouesse, nous avons dû faire preuve d’une grande rigueur dans notre sélection.

« Nous avons dû réfléchir à la méthode et au choix de l’outillage afin d’utiliser le moins d’outillage possible et de limiter ainsi les déchets. L’usinage brut de la statue a été réalisé avec un mélange de fraises en carbure monobloc des familles CoroMill® Plura et Dura. Le profilage brut de la forme finale a dû être réalisé avec un outillage assez long. Dans ce cas, une combinaison de fraises à grande avance MH20 montées sur des queues en métal lourd convenait parfaitement. L’utilisation de fraises de notre offre d’outils rotatifs monobloc a considérablement accéléré le processus et donc réduit la consommation d’énergie. »

La capacité de CoroMill® MH20 à travailler avec de grandes longueurs de porte-à-faux est particulièrement intéressante pour l’industrie aéronautique. Elle est conçue pour les pièces difficiles à usiner et, contrairement aux concepts de fraises conventionnels équipés de plaquettes à quatre arêtes, CoroMill® MH20 possède des plaquettes à deux arêtes. Cela présente l’avantage d’éloigner la zone de coupe de la partie la plus faible des plaquettes afin d’offrir plus de fiabilité et de résistance à l’usure. En outre, lors de l’usinage contre des épaulements ou dans des angles, l’autre arête des plaquettes est protégée et pourra offrir des performances égales lors de l’indexage.

CoroMill® Plura HD est la solution de premier choix de Sandvik Coromant pour les applications lourdes dans l’acier et l’acier inoxydable. Elle assure un fraisage en bout à la fois sûr et efficace. L’outil présente désormais un avantage supplémentaire sous la forme du revêtement Zertivo™ 2.0, développé par l’équipe R&D de Sandvik Coromant, afin d’améliorer davantage la sécurité du process et la productivité. CoroMill® Dura est conçu pour être une solution d’outillage unique. Les fraises en bout conviennent à tous les process nécessaires à la fabrication d’une pièce, comme l’ébauche, la finition, la semi-finition et le ramping.

Un chef-d’œuvre de fabrication

Naturellement, usiner l’impossible ne se fait pas sans difficultés et l’équipe a ajusté sa stratégie d’usinage à plusieurs reprises. « Le modèle 3D initial n’était pas le type de modèle avec lequel les systèmes de CAO/FAO peuvent travailler », explique Henrik Loikkanen. « Il a fallu convertir un modèle de maillage 3D, qui est essentiellement une coquille de polygones de surface couramment utilisée dans les studios d’animation 3D, en un modèle 3D solide avec densité, ce qui a été un process assez difficile. Une fois terminé, le modèle a été divisé en 17 pièces et toutes les interfaces entre elles ont dû être modélisées avec un ajustement précis pour que les intersections soient invisibles lorsque les pièces sont assemblées. Il a fallu du temps pour que tout soit parfait. »

« Nous avons également rencontré des difficultés lors de l’ébauche en raison de la taille de la pièce par rapport aux machines », précise Jakob Pettersson. « Nous avons résolu ce problème en simulant le code NC et en identifiant toutes les zones où nous atteindrions la limite de la zone d’usinage de la machine et en modifiant la séquence FAO. »

Au final, une statue mêlant harmonieusement les œuvres de cinq artistes a vu le jour. Toutefois, la création d’une statue unique en son genre n’a pas été la seule réalisation de Sandvik Coromant. « Tout au long du processus, nous avons mis en œuvre plusieurs techniques qui peuvent être appliquées à de futurs projets d’usinage numérique », indique Henrik Loikkanen. « En raison de la quantité de travail de programmation, la construction de la statue aurait été impossible sans un jumeau numérique. Tous les essais ont été réalisés par voie numérique, ce qui a permis d’économiser un temps considérable qui aurait été consacré à des essais par tâtonnement. C’est certainement une méthode que nous pourrons appliquer dans de futurs projets afin de gagner du temps et de réduire le nombre de composants mis au rebut. »

« Le processus de programmation et de simulation s’est accéléré pour chaque composant », ajoute Jakob Pettersson. « L’usinage a duré à peu près le même temps, principalement parce que les données de coupe et la sélection des outils n’ont jamais beaucoup changé. Ce point m’a permis de tirer une conclusion : Nous fournissons des données et des recommandations précises sur les produits, qui sont facilement accessibles sur notre site Internet, dans notre guide des outils, dans notre Tool Library ou même directement intégrées dans les systèmes de FAO eux-mêmes. Cela représente certainement une grande valeur pour nos clients et met fin à l’une des tâches les plus exigeantes en termes de travail pour fermer la boucle numérique autour de la programmation FAO. »

Aujourd’hui exposée pour être admirée par les amateurs d’art et les technophiles, la statue illustre la créativité que les outils de fabrication numériques et physiques peuvent permettre d’accomplir. « Je suis incroyablement fier de ce que nous avons accompli », conclut Henrik Loikkanen. « J’espère que les visiteurs du Tekniska Museet, et tous ceux qui verront cette statue, comprendront qu’il s’agit d’une œuvre d’art à nulle autre pareille. »

« Les techniques que nous avons utilisées et les méthodes que nous avons employées prouvent vraiment ce que Sandvik Coromant peut faire », poursuit Jakob Pettersson. « Nous sommes des spécialistes de la découpe des métaux, même lorsque nous devons relever un défi inédit. »

Ordinateurs quantiques : comment gérer la dissipation de chaleur ?

C’est bien connu, chaleur et ordinateur ne font pas bon ménage. Si la chaleur est une conséquence inévitable du fonctionnement d’un processeur, une chaleur excessive risque d’entraver les performances des composants et limite les vitesses de calcul. Dans les futurs ordinateurs quantiques, le problème sera d’autant plus vif que ces appareils fonctionnent à des températures […]

Lancement de l’édition du salon Simodec 2024

Né en 1954 à la Roche Sur Foron, le SIMODEC accompagne l’industrie du décolletage depuis 70 ans. Durant toutes ces années, le salon biennal a rythmé l’évolution de ce savoir-faire alors très localisé vers une fabrication mécanique d’excellence rayonnant dans le monde entier. Pour fêter son anniversaire lors de l’édition 2024, l’équipe de Rochexpo veut […]

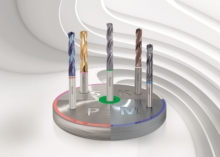

L’utilisation de forets universels dans la fabrication en série est-elle rentable ? Ça dépend !

Si l’on usine toujours le même matériau en très grandes quantités, il est souvent judicieux d’utiliser des outils spéciaux. Si le matériau varie et que l’usinage concerne des lots de grande taille, il convient toutefois de prévoir davantage d’outils. Il en résulte une nette augmentation du capital immobilisé. Pour les sous-traitants qui produisent essentiellement des […]