La technique de filtration adaptée à chaque processus de meulage

Plus la coupe de métaux est fine, plus la proportion de particules fines dans l’huile de rectification ou le liquide de refroidissement est élevée, ce qui compromet la qualité du résultat d’usinage. Prévenir cela est la mission du filtre ultrafin modulaire MicroPur® de KNOLL Maschinenbau, entreprise située à Bad Saulgau. Il est idéal pour l’affûtage d’outils en carbure et en acier rapide. Il fournit, en outre, les meilleurs résultats de filtrage dans l’usinage de la fonte. Le MicroPur® atteint des finesses de filtration inférieures à 3 µm et, grâce à sa construction spéciale, ne nécessite pas de consommables de filtration, ce qui contribue largement à sa grande rentabilité.

Lors du GrindingHub, KNOLL présentera le modèle standard MicroPur® 240/900 – ainsi que le concentrateur de boues intégré AK5, adapté en termes de capacité, qui assure une évacuation automatisée des boues. En plus de ces installations standardisées pour une ou plusieurs machines, KNOLL propose des systèmes de filtration centralisés personnalisés à partir du MicroPur® pour des zones de production entières.

Pour ceux qui ont besoin d’une unité de nettoyage autonome pour le meulage et qui souhaitent la configurer eux-mêmes selon leurs besoins,le filtre hydrostatique HydroPur, présenté pour la première fois par KNOLL lors d’un salon, est le choix idéal. Une telle installation de filtration est conçue de façon à être modulaire. Il se compose essentiellement d’un réservoir et d’une partie supérieure de filtre avec un fin non-tissé filtrant qui, en combinaison avec le principe hydrostatique, sépare le liquide et les copeaux. Des pompes, des refroidisseurs, etc. peuvent être ajoutés selon les besoins, de l’équipement le plus simple à la version complète, qui répond aux exigences les plus élevées.

La commande de l’HydroPur est également simple et très intuitive. En effet, KNOLL utilise pour cela son nouveau concept de commande SmartConnect, dans lequel un petit PC industriel est raccordé via un écran tactile de 7“ à l’API de l’installation. SmartConnect dispose en plus d’une connectivité par application permettant à l’opérateur d’accéder également avec des terminaux mobiles comme un smartphone ou une tablette au système de filtrage, de consulter des états et de contrôler et de modifier des paramètres.

De plus, KNOLL présentera le système de filtration sous vide VLO, particulièrement apprécié pour la rectification de profil avec de l’huile d’usinage. Du fait de sa grande évolutivité, une telle installation de filtrage peut être utilisée localement sur une machine autonome ou de façon centralisée pour plusieurs machines. Sans l’utilisation d’adjuvants de filtration, le système de filtration sous vide VLO permet d’obtenir une huile propre ainsi qu’un concentré pur et sec.

Dernier point mais non le moindre, KNOLL présentera au GrindingHub une centrifugeuse automatique de liquides CA 100, qui revêt une grande importance dans le nettoyage des huiles de rectification grâce à sa technologie éprouvée. Dans de nombreuses installations de filtration, elle prend en charge le traitement du bain dans le bypass et empêche la concentration de particules fines. Cette technique d’installation est également très appréciée pour la modernisation de systèmes existants.

Voici comment fonctionne le système de filtration HydroPur de KNOLL, présenté pour la première fois sur un salon :

La pompe de relevage de la machine-outil ou une station de relevage amène le lubrifiant réfrigérant encrassé dans la caisse d’entrée de l’HydroPur. À partir de là, il arrive sur le non-tissé filtrant. En raison de la pression hydrostatique, le non-tissé fait passer le lubrifiant réfrigérant tout en retenant les copeaux et les substances étrangères. Ces derniers constituent un gâteau de filtre qui, avec l’augmentation de son épaisseur, entraîne une baisse du débit volumique à travers la surface filtrante. Le niveau du liquide sale monte jusqu’à une hauteur définie puis l’entraînement de bande se met en marche et transporte le non-tissé filtrant à l’étape suivante. Un non-tissé filtrant propre arrive ainsi sur la surface filtrante, le débit volumique augmente et le niveau du liquide sale baisse de nouveau.

Une fois sorti du liquide sale, le non-tissé avec le gâteau de filtre qui y adhère passe dans la section de séchage avant d’arriver dans le réservoir de réception. KNOLL propose en option une unité d’enroulement pour le non-tissé usagé en combinaison avec un racleur qui sépare auparavant le gâteau de filtre dans le réservoir. Le lubrifiant réfrigérant nettoyé s’écoule dans le réservoir de liquides épurés. À partir de là, jusqu’à trois pompes alimentent la machine-outil en lubrifiant réfrigérant nettoyé en fonction des besoins.

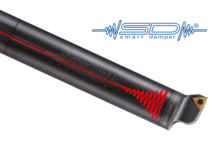

BIG KAISER élargit son offre de barres d’alésage Smart Damper pour les tours

Avec son diamètre de 60 mm et sa longueur de 520 mm, le nouveau modèle ST50-SDB60DP-520 est le plus grand de la série. Il vient s’ajouter aux versions 40 mm et 32 mm déjà disponibles chez BIG KAISER. Ces barres d’alésage conviennent pour tous les marchés utilisant des tours avec interfaces cylindriques. Le mécanisme Smart Damper absorbe les vibrations […]

MolyWorks rationalise sa production

3D Systems (NYSE:DDD) a annoncé que MolyWorks, une entreprise californienne spécialisée dans l’économie circulaire du métal, a intégré la DMP Flex 350 à son flux de production. Ceci lui a permis d’améliorer considérablement son processus de production, notamment en termes de rendement, et d’étendre ses capacités en fournissant à ses clients des pièces d’utilisation finale fabriquées […]

La robotique d’ABB au service du groupe Renault

ABB soutient le Groupe Renault en lui fournissant une technologie robotique de pointe pour l’aider à automatiser le réseau de production du fabricant de véhicules électriques sur plusieurs marchés clés. ABB a livré la majorité des 160 unités du portefeuille de grands robots industriels au cours des 24 derniers mois. Les détails financiers de la […]