La solution IoT de Röhm pour la mesure en temps réel de la force de serrage

Même sur les machines-outils les plus modernes, les pièces sont serrées de la même manière qu’il y a cent ans : l’opérateur serre « au feeling ». En raison de l’absence de capteurs, la machine-outil ne peut l’assister que de manière limitée. Et pour s’assurer que les pièces sont vraiment « solidement » serrées — personne ne veut risquer qu’elles soient éjectées — la force de serrage est souvent réglée à un niveau trop élevé. En particulier pour les composants à parois minces ou les surfaces sensibles, cela conduit rapidement à des déformations et à des écrasements.

Avec l’iJaw, le spécialiste du serrage Röhm présente un mors de serrage avec une technologie de capteur intégrée pour mesurer la force de serrage directement au point de serrage. Entre le capteur et la pièce, il n’y a qu’un insert de serrage de quelques millimètres d’épaisseur. Röhm élimine ainsi presque tous les facteurs d’influence falsificateurs et l’iJaw peut fournir des informations sur la force de serrage réelle appliquée à la pièce. L’iJaw transmet les données mesurées sans fil à une passerelle via le robuste protocole sans fil IO-Link avec un taux d’échantillonnage élevé de 100 Hz. Cela signifie que l’iJaw mesure en temps réel pendant l’usinage.

À cette fin, il est doté d’une conception robuste en acier trempé et est étanche (IP 68). L’antenne d’émission est dotée d’un couvercle en plastique haute température pour la protéger contre les copeaux incandescents. Le mors iJaw peut être monté et utilisé sur tous les mandrins de tour avec une interface de mors appropriée (standard) comme tout autre mors de serrage. Pour le lancement sur le marché, le mors iJaw est disponible en tant que mors étagé pour les mandrins de tour avec des dents droites ou hélicoïdales dans les tailles 215, 260 et 315. Les mandrins de tour de Röhm qui conviennent le mieux sont les mandrins à changement rapide de mors Duro-A RC, Duro-NCSE et Duro-NC ainsi que leur homologue de la gamme conventionnelle, le Duro-T. Pour adapter les mors à différentes géométries de pièces, il existe différents inserts de serrage durs et souples interchangeables qui sont verrouillés sur le mors à l’aide de vis.

Passerelle servant de hub de données

La passerelle avec récepteur sans fil IO-Link est utilisée pour recevoir et transmettre les données. La passerelle offre une interface Profinet pour la connexion à la machine. Ainsi, les données sont disponibles au niveau de la commande de la machine et peuvent être affichées sur l’IHM de la machine-outil et/ou traitées ultérieurement par la commande de la machine. L’iJaw peut être connecté à Internet via une interface LAN sur la passerelle et constitue donc une véritable solution IoT. Les données peuvent être envoyées par ce biais à un cloud, où elles peuvent être archivées et traitées ultérieurement.

Sept scénarios d’application identifiés

« Nous avons identifié sept scénarios très différents dans lesquels l’iJaw offre une valeur ajoutée significative », explique Claus Faber, responsable de la gestion des produits et du marketing chez Röhm. Les trois premiers scénarios concernent le « ressenti » avant et pendant l’usinage. Avant l’usinage, l’iJaw aide à guider les pièces et à régler le système de serrage. Si des erreurs se produisent au cours de ce processus, les forces de serrage mesurées s’écartent des valeurs cibles et une réaction manuelle ou automatisée peut être prise. Pendant l’usinage, les forces de serrage trop élevées (risque d’endommagement de la pièce) et les forces de serrage trop faibles (forces de maintien insuffisantes jusqu’à l’éjection de la pièce) peuvent être détectées. Trois autres scénarios offrent des solutions pour l’évaluation des mesures en série et en différé. Ici, la modification des forces de serrage peut être utilisée pour détecter les tendances à un stade précoce. Il s’agit notamment de la détection précoce de la maintenance à effectuer pour maintenir la force de serrage ou l’usure des outils. Les rebuts peuvent déjà être identifiés dans le processus d’usinage, c’est-à-dire pendant leur fabrication.

« Dans ce dernier scénario, nous voyons surtout de la documentation », explique Claus Faber : « D’une part, cela est très intéressant pour les composants qui nécessitent une documentation — comme dans la technologie aérospatiale — mais aussi pour les tâches d’optimisation des produits et des processus. Si je veux savoir comment un composant a été fabriqué après une longue période, je peux rechercher la situation de fabrication dans les données du cloud. L’iJaw archive l’empreinte digitale de l’usinage, pour ainsi dire ».

Claus Faber ajoute : « mais nous sommes sûrs qu’il y aura une multitude d’autres applications chez nos clients. Nous n’aurons même pas pensé à la plupart d’entre elles lors des séances de brainstorming les plus audacieuses. »

Les partenaires du développement sont les fabricants de machines-outils DMG Mori, WFL Millturn et EMCO.

Depuis fin 2020, Röhm a conclu un partenariat de développement exclusif avec les fabricants de machines-outils DMG Mori, WFL et EMCO. Ils ont testé l’iJaw sur leurs machines dans la phase finale du développement et ont accompagné Röhm jusqu’à la préparation de la production en série. DMG Mori a présenté l’iJaw à des invités sur une CTX beta 1250 TC 4A lors du Pre-EMO à Pfronten du 20 au 25 septembre 2021. WFL présentera l’iJaw sur une M50-G au salon EMO 2021 à Milan, dans le hall 4/stand D09.

IO-Link Wireless, une norme industrielle à venir

M. Röhm considère le protocole IO-Link Wireless comme la future norme en matière de communication sans fil dans l’environnement industriel. Par rapport à Bluetooth, qui est largement utilisé aujourd’hui, IO-Link Wireless est nettement plus robuste et stable. M. Röhm est convaincu que l’IO-Link Wireless sera de plus en plus présent dans les futurs produits IoT. Röhm a donc obtenu du spécialiste de la communication sans fil IO-Link, CoreTigo, l’exclusivité pendant la période de développement de la technologie iJaw pour des applications dans le domaine de la technique de serrage. CoreTigo est un partenaire de développement pour les composants matériels de la transmission sans fil.

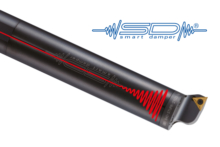

BIG KAISER élargit son offre de barres d’alésage Smart Damper pour les tours

Avec son diamètre de 60 mm et sa longueur de 520 mm, le nouveau modèle ST50-SDB60DP-520 est le plus grand de la série. Il vient s’ajouter aux versions 40 mm et 32 mm déjà disponibles chez BIG KAISER. Ces barres d’alésage conviennent pour tous les marchés utilisant des tours avec interfaces cylindriques. Le mécanisme Smart Damper absorbe les vibrations […]

MolyWorks rationalise sa production

3D Systems (NYSE:DDD) a annoncé que MolyWorks, une entreprise californienne spécialisée dans l’économie circulaire du métal, a intégré la DMP Flex 350 à son flux de production. Ceci lui a permis d’améliorer considérablement son processus de production, notamment en termes de rendement, et d’étendre ses capacités en fournissant à ses clients des pièces d’utilisation finale fabriquées […]

La robotique d’ABB au service du groupe Renault

ABB soutient le Groupe Renault en lui fournissant une technologie robotique de pointe pour l’aider à automatiser le réseau de production du fabricant de véhicules électriques sur plusieurs marchés clés. ABB a livré la majorité des 160 unités du portefeuille de grands robots industriels au cours des 24 derniers mois. Les détails financiers de la […]