Annonce ADDUP à FORMNEXT 2021

Lors de FormNext 2021, AddUp a fait la première démonstration publique de la FormUp 350 New Generation, une solution pour la fabrication additive métallique utilisant la technologie de fusion laser sur lit de poudre (L-PBF).

Cette machine modulaire et évolutive offre un haut niveau de productivité et permet la fabrication de pièces de haute qualité, tout en assurant la sécurité des utilisateurs.

La productivité élevée est obtenue grâce aux quatre lasers de 500 W. Chacun d’eux peut couvrir toute la surface de la plateforme de production, qui mesure 350 x 350 mm. D’importants développements ont été réalisés pour réduire le temps entre deux productions, comme un cycle d’inertage plus rapide (moins de 15 minutes), une réduction du temps de refroidissement (jusqu’à 75 % de réduction par rapport à la génération précédente), un cycle rapide de référencement de la plate-forme, un cycle rapide d’épandage de la poudre, un cycle de production plus rapide et le nouveau module autonome qui gère toutes les opérations liées à la poudre en temps masqué .

Améliorez l’assurance qualité et réduisez le contrôle post-production de vos pièces grâce à la solution de suivi AddUp.

Composée de trois éléments fondamentaux travaillant en synergie, notre offre de monitoring propose les outils d’analyse et de correction nécessaires aux industriels de tous secteurs.

AddUp Dashboards : pour la traçabilité et l’analyse des processus, permet de visualiser en temps réel et en historique de plus de 80 paramètres de processus de fabrication disponibles sur FormUp 350.

Surveillance du rechargement : analyse la qualité de l’épandage de la poudre en moins d’une seconde et déclenche un nouveau cycle de rechargement si nécessaire.

Surveillance de la fusion : mesure la puissance délivrée par les lasers à haute fréquence et collecte l’émissivité reçue du bain de fusion.

La nouvelle génération de FormUp 350 est également conçue pour produire une qualité métallurgique et une rugosité de surface de haut niveau pour les pièces. Ces résultats sont obtenus grâce à l’utilisation de la technologie du scanner laser 3 axes, qui permet de focaliser le faisceau laser sur n’importe quelle position de la plate-forme, mais aussi grâce à sa capacité à travailler avec des poudres fines et l’ouverture totale de tous les paramètres machine, ce qui permet aux industriels d’affiner la stratégie de fusion pour chaque pièce.

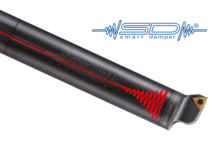

BIG KAISER élargit son offre de barres d’alésage Smart Damper pour les tours

Avec son diamètre de 60 mm et sa longueur de 520 mm, le nouveau modèle ST50-SDB60DP-520 est le plus grand de la série. Il vient s’ajouter aux versions 40 mm et 32 mm déjà disponibles chez BIG KAISER. Ces barres d’alésage conviennent pour tous les marchés utilisant des tours avec interfaces cylindriques. Le mécanisme Smart Damper absorbe les vibrations […]

MolyWorks rationalise sa production

3D Systems (NYSE:DDD) a annoncé que MolyWorks, une entreprise californienne spécialisée dans l’économie circulaire du métal, a intégré la DMP Flex 350 à son flux de production. Ceci lui a permis d’améliorer considérablement son processus de production, notamment en termes de rendement, et d’étendre ses capacités en fournissant à ses clients des pièces d’utilisation finale fabriquées […]

La robotique d’ABB au service du groupe Renault

ABB soutient le Groupe Renault en lui fournissant une technologie robotique de pointe pour l’aider à automatiser le réseau de production du fabricant de véhicules électriques sur plusieurs marchés clés. ABB a livré la majorité des 160 unités du portefeuille de grands robots industriels au cours des 24 derniers mois. Les détails financiers de la […]