Une nouvelle fonctionnalité CN simplifie l’utilisation des dernières machines-outils à cinq axes

Disponible dès à présent, la dernière version du logiciel NUM Flexium inclut une fonction RTCP (Rotation Tool Centre Point) améliorée avec programmation de vecteurs d’outils qui simplifie considérablement l’utilisation des machines-outils à cinq axes.

NUM fut l’une des premières sociétés à avoir développé le RTCP et elle continue de l’améliorer afin de répondre aux besoins changeants des constructeurs de machines et des utilisateurs finaux. La fonction RTCP de NUM comprend vingt-quatre configurations cinématiques prédéfinies. La CN Flexium+ peut définir plusieurs cinématiques sur une même machine par exemple lorsque plusieurs têtes de fraisage sont utilisées.

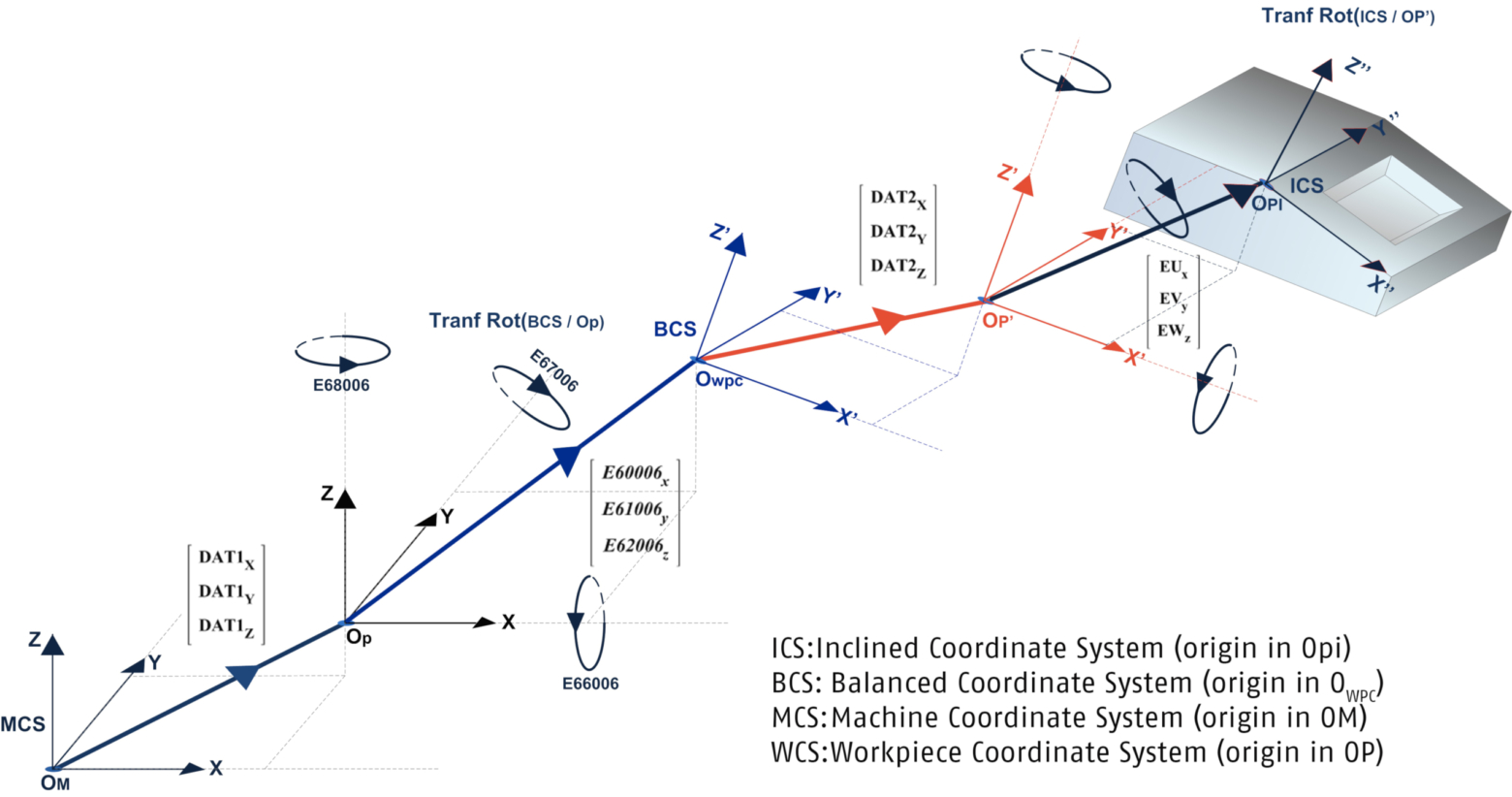

La fonction RTCP de NUM invoquée par le code ISO G151 offre plusieurs variantes pouvant être spécifiées par l’utilisateur. La fonction peut être activée avec un système de coordonnées incliné ou après un déplacement. Dans les deux cas, le système CNC calcule automatiquement le décalage mécanique afin de garantir que le point central de l’outil soit toujours en contact avec la surface définie de la pièce pendant le déplacement des axes rotatifs. La fonction RTCP peut également être activée par les positions réelles des axes rotatifs.

Jusqu’à présent, la programmation des machines à 5 axes a souvent été considérée comme une tâche fastidieuse. Les axes rotatifs sont généralement programmés directement avec leur position angulaire ce qui présente l’avantage de pouvoir imaginer la position de la tête d’usinage lors de la visualisation du programme d’usinage. L’inconvénient cependant, est que le programme pièce dépend de la cinématique de la machine et ne peut être transféré sur une autre machine 5 axes sans modification.

La programmation du RTCP par l’utilisation de vecteurs d’outils permet de déterminer la direction de l’outil par les composantes des vecteurs le long des axes X, Y et Z, rendant ainsi le programme d’usinage indépendant de la cinématique de la machine.

Dans certaines circonstances, l’alignement de la pièce à usiner sur la machine peut être une procédure complexe. Dans ces cas, pour augmenter la productivité, au lieu de déplacer la pièce le système Flexium+ CNC de NUM peut désormais compenser les écarts de positionnement (y compris les angles) en appliquant les valeurs de correction appropriées. La pièce reste désalignée, mais le système CNC est conscient des déviations et les compense automatiquement.

Le logiciel Flexium de NUM, version 4.1.00.00 ou supérieure, dispose désormais d’une IHM (interface homme-machine) spéciale qui permet de saisir les valeurs de correction correspondantes. Le système de coordonnées résultant des décalages et des rotations est appelé « système de coordonnées équilibré » (ou BCS) et la fonction de compensation est connue sous le nom de 3DWPC (3D workpiece compensation).

En outre, le logiciel comprend désormais une fonction qui aide les utilisateurs de machines à accélérer les réglages de l’opération d’ébauche et à obtenir ensuite des finitions de surface optimales. Appelée par le code ISO G732, la nouvelle fonction simplifie l’optimisation des paramètres et calcule automatiquement des préréglages pour l’ébauche et la finition, avec des niveaux de lissage réglables. L’opérateur de la machine peut sélectionner une série d’attributs, tels que la tolérance du profil, l’erreur de corde admissible et la longueur du segment et invoquer un algorithme de lissage optionnel pour réduire les chocs mécaniques et lisser la surface de la pièce.

Pour aider davantage les opérateurs de machines à obtenir des résultats optimaux, NUM a également introduit un nouvel algorithme qui maintient le point de pivot à une vitesse constante. Les programmes pièces générés par les systèmes de CAO/FAO comprennent très souvent une multitude de petits segments G01, dans le cas des axes rotatifs ceux-ci sont souvent répartis de manière non homogène ce qui entraîne des variations de vitesse qui affectent la qualité de la surface. Les nouveaux algorithmes fraichement développés maintiennent une vitesse constante aux points de pivotement pendant le mouvement des axes rotatifs, ce qui permet de lisser les discontinuités et d’obtenir une surface améliorée.

BIG KAISER élargit son offre de barres d’alésage Smart Damper pour les tours

Avec son diamètre de 60 mm et sa longueur de 520 mm, le nouveau modèle ST50-SDB60DP-520 est le plus grand de la série. Il vient s’ajouter aux versions 40 mm et 32 mm déjà disponibles chez BIG KAISER. Ces barres d’alésage conviennent pour tous les marchés utilisant des tours avec interfaces cylindriques. Le mécanisme Smart Damper absorbe les vibrations […]

MolyWorks rationalise sa production

3D Systems (NYSE:DDD) a annoncé que MolyWorks, une entreprise californienne spécialisée dans l’économie circulaire du métal, a intégré la DMP Flex 350 à son flux de production. Ceci lui a permis d’améliorer considérablement son processus de production, notamment en termes de rendement, et d’étendre ses capacités en fournissant à ses clients des pièces d’utilisation finale fabriquées […]

La robotique d’ABB au service du groupe Renault

ABB soutient le Groupe Renault en lui fournissant une technologie robotique de pointe pour l’aider à automatiser le réseau de production du fabricant de véhicules électriques sur plusieurs marchés clés. ABB a livré la majorité des 160 unités du portefeuille de grands robots industriels au cours des 24 derniers mois. Les détails financiers de la […]