L’UTBM s’équipe d’une machine d’impression 3D métal équipée d’un laser « vert »

Il vient ainsi compléter un parc de machines de fabrication additive métal SLM , en complément d’autres procédés. C’est en effet le premier système de ce type acquis dans l’Hexagone (un autre est opéré actuellement en location en région parisienne). Il n’en existe, à ce jour, que seulement sept au monde. Particulièrement adapté aux alliages absorbants peu le rayonnement laser, comme le cuivre par exemple, cet équipement permet, grâce à la longueur d’onde spécifique de son laser de puissance, de les fusionner et donc d’élaborer des pièces.

En effet, le cuivre absorbe environ 3 fois plus l’énergie du laser « vert » à 515 nm de longueur d’onde de cet équipement, comparativement aux lasers infrarouges à 1060 nm couramment employés. Il résulte une bien meilleure qualité métallurgique, entre autres gains. Cet équipement vient renforcer les capacités de l’UTBM d’impression 3D de composants en cuivre et en alliages de cuivre, objet de travaux de recherche depuis plusieurs années au sein de ses équipes (élaboration d’alliages spécifiques, développement de procédés, études métallurgiques, caractérisation des propriétés des matériaux ainsi élaborés, etc.).

Il complète ainsi l’éventail de moyens de (micro)fabrication disponibles via la plateforme MIFHySTO pour la mise en forme d’alliages horloger en particulier. Les applications visées sont multiples : dissipateurs thermiques, électro-aimants, inducteurs, pièces électroniques et d’horlogerie, luxe, etc.

Au titre d’un premier exemple, plus de 20 années de travail auront été nécessaires pour développer un procédé innovant de fabrication additive, basé sur la projection thermique, permettant d’élaborer des chambres de combustion de moteurs de fusée (pour la fusée Ariane notamment). Ce procédé permettra, demain, de diminuer la durée de fabrication d’une chambre de combustion de 6 mois aujourd’hui à quelques jours, tout en employant moins de matériaux stratégiques et en augmentant les performances des chambres.

A titre d’un autre exemple, plusieurs années de recherche auront permis d’aboutir à la fabrication d’inducteurs permettant de générer de très forts champs magnétiques. Ces développements ont été directement mis à profit pour élaborer, à l’UTBM, les composants du système ayant permis de générer l’un des plus forts champs magnétiques continus artificiels jamais créé au monde (37 Tesla dans une cavité de diamètre 37 mm), au sein du laboratoire LNCMICNRS implanté à Grenoble. Le nouvel équipement, aujourd’hui en service, permettra d’élaborer des pièces de géométries plus complexes que celles qui étaient accessibles jusqu’à présent. Elle sert de support à des travaux de recherche, en propre ou en relation avec des partenaires industriels et trouvera très vite sa place dans les différents enseignements de spécialités dispensés à l’UTBM.

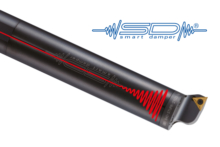

BIG KAISER élargit son offre de barres d’alésage Smart Damper pour les tours

Avec son diamètre de 60 mm et sa longueur de 520 mm, le nouveau modèle ST50-SDB60DP-520 est le plus grand de la série. Il vient s’ajouter aux versions 40 mm et 32 mm déjà disponibles chez BIG KAISER. Ces barres d’alésage conviennent pour tous les marchés utilisant des tours avec interfaces cylindriques. Le mécanisme Smart Damper absorbe les vibrations […]

MolyWorks rationalise sa production

3D Systems (NYSE:DDD) a annoncé que MolyWorks, une entreprise californienne spécialisée dans l’économie circulaire du métal, a intégré la DMP Flex 350 à son flux de production. Ceci lui a permis d’améliorer considérablement son processus de production, notamment en termes de rendement, et d’étendre ses capacités en fournissant à ses clients des pièces d’utilisation finale fabriquées […]

La robotique d’ABB au service du groupe Renault

ABB soutient le Groupe Renault en lui fournissant une technologie robotique de pointe pour l’aider à automatiser le réseau de production du fabricant de véhicules électriques sur plusieurs marchés clés. ABB a livré la majorité des 160 unités du portefeuille de grands robots industriels au cours des 24 derniers mois. Les détails financiers de la […]