EMAG présente des solutions passionnantes pour l’e-mobilité et la numérisation de la production

Qu’il s’agisse d’un entraînement électrique, d’un moteur hybride ou d’un entraînement conventionnel, les gestionnaires de production sont confrontés au grand défi de développer une large gamme de solutions de fabrication pour l’avenir. D’une part, ils ont besoin de nouvelles solutions de fabrication pour une grande variété de composants, d’autre part, les coûts doivent être réduits et les processus de production optimisés.

EMAG est également conscient de ce défi et a donc commencé à investir, il y a déjà quelques années, dans des solutions numériques en plus des technologies d’usinage . Les clients d’EMAG bénéficient désormais de cet investissement dans la production en réseau et, grâce à la combinaison d’une technologie de production hautement efficiente et de l’analyse des données, ils disposent de toutes nouvelles méthodes de planification de la production et donc de possibilités d’optimisation des coûts.

Edna prêts pour l’IoT départ usine : les machines de tournage verticales pick-up facilitent la mise en route d’une production optimisée pour les données

L’avenir appartient à la production optimisée pour les données, EMAG en est convaincu. Il est important d’optimiser les temps de cycle et les coûts unitaires, mais EMAG va encore plus loin et se concentre sur l’efficacité globale de l’usine et son optimisation basée sur les données de production. Grâce à l’analyse des données, les temps d’arrêt inutiles, ex..dus à l’usure des composants ou, dans le pire des cas, à la défaillance d’une machine, peuvent être réduits ou même complètement évités. Les augmentations de productivité de plus de 10% sont la règle ici. Afin de permettre aux clients d’EMAG d’entrer aussi facilement que possible dans le monde de la production optimisée pour les données, les machines de la série VL sont désormais livrées prêts pour l’IoT départ usine. Ainsi, les machines peuvent être intégrées directement et sans grand effort dans les réseaux IoT existants. Concrètement, cela signifie que les machines sont équipées d’un “EDNA IoT Core” (un PC industriel). Ce PC industriel est déjà entièrement installé et mis en réseau avec la commande de la machine. De plus, les machines sont équipées des capteurs “EDNA NEURON 3DG” (un ou plusieurs capteurs d’accélération sur la broche et, si nécessaire, l’axe Y), ce qui permet une surveillance automatique régulière de l’état de la machine. De cette façon, la production optimisée pour les données peut être démarrée directement.

Tours verticaux pick-up de la série VL avec nouvelle IHM

Trois axes, une tourelle avec jusqu’à douze outils entraînés et une automatisation intégrée – c’est ce qui distingue toutes les machines de la série VL. En plus de la commande Fanuc standard, cette série peut désormais être équipée de la nouvelle IHM EDNA sur demande – un écran tactile qui peut être configuré pour répondre à une grande variété d’exigences.

A Global Industrie, EMAG présentait un VL 4 avec le nouveau pupitre, afin que les visiteurs puissent se faire une idée du fonctionnement innovant de la machine. Sur les tours verticaux de la série VL, des pièces d’un diamètre maximal de 400 mm et d’une longueur de pièce de 300 mm peuvent être usinées. Des temps courts de pièce à pièce sont assurés par l’automatisation intégrée via une broche de tournage, qui retire automatiquement les composants à usiner du convoyeur latéral et les introduit dans la zone de travail. La tourelle sous la broche peut accueillir jusqu’à douze outils rotatifs ou fixes. De plus, les tours peuvent être équipés d’un axe Y au niveau de la tourelle pour réaliser des géométries encore plus complexes.

Machines horizontales de taillage par fraise-mère Koepfer K 160

EMAG présentait également un produit particulièrement abouti d’EMAG KOEPFER : La tailleuse par fraise-mère horizontale Koepfer K 160. La machine comporte huit axes CN actifs qui peuvent donc être utilisées de manière entièrement automatique. Mais pour obtenir des résultats optimaux, la base doit également être solide. Comme pour la série VL, les ingénieurs de développement d’EMAG ont donc opté pour un bâti en MINERALITE®, qui a huit fois plus de propriétés d’amortissement qu’un bâti en fonte. Le béton polymère forme ainsi la base dynamiquement et thermiquement stable des machines et assure ainsi une longue durée de vie de l’outil et une qualité d’état de surface élevée. La base du K 160 a été conçue comme une construction à cadre fermé, ce qui garantit la plus grande rigidité possible sur la pointe et la broche principale, même avec des conditions de serrage et d’usinage les plus élevées. Les entraînements directs sans entretien dans les axes de l’outil et de la pièce garantissent les meilleures qualités de taillage et qui restent constantes tout au long de la durée de vie de la machine. Afin d’assurer une bonne évacuation des copeaux lors de l’usinage sous arrosage ou à sec , la tête de fraisage de la série K a été disposée angulairement au bâti de la machine. Cela permet aux copeaux de s’écouler sans entrave vers le bas dans le convoyeur à copeaux. Une bonne accessibilité et un espace de travail ergonomique étaient également importants pour les développeurs. Cela offre la possibilité de fixer des outils complémentaires à commande CN, par exemple pour l’ébavurage avec disque, des amortisseurs de vibrations, des supports de capteurs pour l’orientation automatique ou pour des applications spéciales telles que les outils d’ébavurage entraînés.

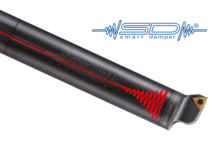

BIG KAISER élargit son offre de barres d’alésage Smart Damper pour les tours

Avec son diamètre de 60 mm et sa longueur de 520 mm, le nouveau modèle ST50-SDB60DP-520 est le plus grand de la série. Il vient s’ajouter aux versions 40 mm et 32 mm déjà disponibles chez BIG KAISER. Ces barres d’alésage conviennent pour tous les marchés utilisant des tours avec interfaces cylindriques. Le mécanisme Smart Damper absorbe les vibrations […]

MolyWorks rationalise sa production

3D Systems (NYSE:DDD) a annoncé que MolyWorks, une entreprise californienne spécialisée dans l’économie circulaire du métal, a intégré la DMP Flex 350 à son flux de production. Ceci lui a permis d’améliorer considérablement son processus de production, notamment en termes de rendement, et d’étendre ses capacités en fournissant à ses clients des pièces d’utilisation finale fabriquées […]

La robotique d’ABB au service du groupe Renault

ABB soutient le Groupe Renault en lui fournissant une technologie robotique de pointe pour l’aider à automatiser le réseau de production du fabricant de véhicules électriques sur plusieurs marchés clés. ABB a livré la majorité des 160 unités du portefeuille de grands robots industriels au cours des 24 derniers mois. Les détails financiers de la […]