Garantir la qualité en optimisant les process de nettoyage

Quel que soit le secteur d’activité, le nettoyage de pièces fait aujourd’hui partie des process critiques dans la production. En effet, il faut d’une part obtenir une propreté suffisante pour les étapes de traitement à suivre comme le revêtement, l’impression, le traitement thermique et le montage. D’autre part, la propreté des composants est décisive pour la qualité et la fonctionnalité des produits. Ces dernières années, il s’agissait principalement d’éliminer les salissures particulaires, entre autres les copeaux issus des processus d’usinage et de formage, les bavures et l’abrasion. Dans l’intervalle, les pollutions

filmiques ont pris de l’importance. En effet, dans les procédés d’assemblage tels que le soudage et le brasage au laser ainsi que le collage, même de faibles résidus d’huiles et d’émulsions d’usinage, de produits de nettoyage, d’agents d’étirage, de formage et de séparation, par exemple, peuvent nuire à la qualité de l’assemblage. Les spécifications de propreté sont souvent définies en termes d’énergie de surface ou de tension de surface (mN/m = millinewton par mètre) pour les impuretés filmiques.

Leur respect peut être contrôlé de manière relativement simple à l’aide d’encres de test et de mesures d’angles de contact.

Concevoir les bons process de nettoyage à chimie humide

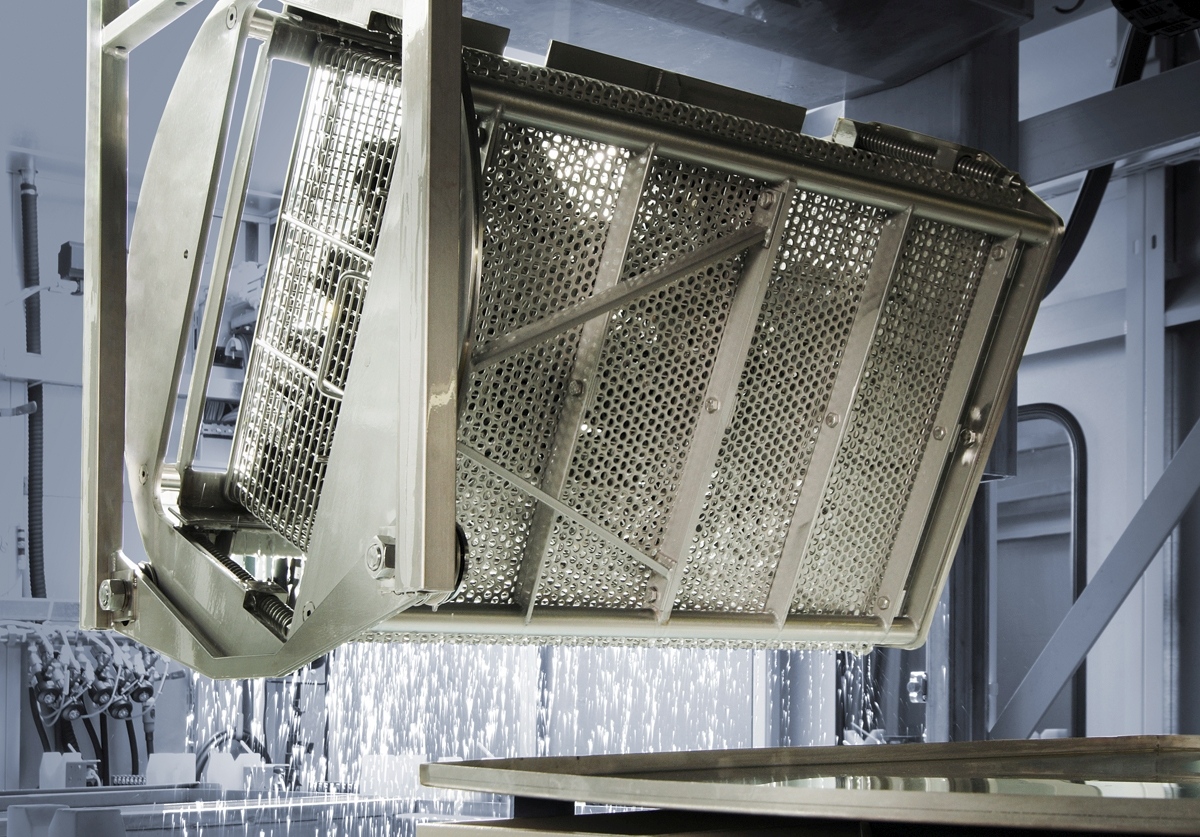

Pour la grande majorité des composants, les spécifications de propreté particulaire et/ou filmique peuvent être atteintes avec des process de nettoyage à chimie humide. Les pièces sont généralement nettoyées par lots, sous forme de pièces sur support ou en vrac. La condition préalable à une qualité de process stable et reproductible ainsi qu’à un bon résultat constant est toutefois que la chimie de nettoyage ainsi que la technologie des installation et process soient conçues de manière optimale pour la tâche de nettoyage.

Adapter le produit de nettoyage aux impuretés

Pour choisir le produit de nettoyage, on peut appliquer le principe « Pollution + solvant de même nature = le meilleur résultat ». Cela signifie que: les impuretés polaires telles que les émulsions de refroidissement, les pâtes à polir, les sels, l’abrasion et autres matières solides sont généralement éliminées à l’eau comme produit de nettoyage polaire, en combinaison avec des détergents au pH neutre, acide ou alcalin. Pour les impuretés à base d’huile minérale (organiques, non polaires) comme les huiles d’usinage, les graisses et les cires, on utilise généralement des solvants comme les hydrocarbures non halogénés ou les hydrocarbures chlorés. Les alcools modifiés (3-butoxy-2-propanols) possèdent des propriétés lipophiles et hydrophiles et sont donc capables d’éliminer, dans une certaine mesure, les impuretés tant non polaires que polaires.

Pour évaluer avec précision quel produit de nettoyage permet d’éliminer le plus efficacement les impuretés adhérant aux pièces, il convient d’effectuer des tests de nettoyage avec des pièces d’origine contaminées.

Pour ce faire, Ecoclean GmbH dispose de différentes installations de nettoyage pour tous les produits dans ses centres d’essai dans le monde entier. Cela permet de réaliser des essais avec des pièces en matériaux métalliques, en plastique, en matériaux céramiques, en verre et des

combinaisons de ces matériaux. Outre le résultat de nettoyage pouvant être obtenu, la compatibilité des matériaux des composants à nettoyer avec les

produits de nettoyage utilisés est également examinée.

Minimiser les coûts de nettoyage grâce à une technologie process adaptée

Plus les spécifications de propreté prédéfinies sont atteintes efficacement et rapidement dans le process de nettoyage, plus le coût unitaire à chaque

pièce nettoyée est faible. L’efficacité de nettoyage du produit est donc augmentée par différentes technologies process physiques comme l’injection,

le dégraissage à la vapeur, l’immersion, les ultrasons et le lavage par turbulences forcées, ainsi que le nettoyage à haute pression qui permet en

même temps l’ébavurage des pièces.

Lors du nettoyage par injection, l’énergie cinétique du jet soutient l’action du produit chimique de nettoyage utilisé et décolle les impuretés de la surface de la pièce. L’injection se fait globale ou ciblée, par exemple pour les trous de forage et trous borgnes, à des pressions comprises entre deux et 20 bars. En particulier pour le nettoyage par injection ciblée, le résultat du nettoyage dépend de la manière dont les buses sont dirigées vers la surface à nettoyer. Le résultat peut être amélioré par un mouvement relatif entre la pièce et l’injecteur. En cas d’exigences élevées en termes de propreté particulaire, le nettoyage par injection peut également être utilisé comme dernière étape de nettoyage, afin de détacher de la surface les petites particules qui y adhèrent encore.

Lors du dégraissage à la vapeur qui se produit dans une chambre fermée de l’installation de nettoyage au solvant, le produit de nettoyage est chauffé

jusqu’au point éclair et la vapeur de solvant formée est dirigée vers les pièces à laver. De par la différence de température entre la vapeur chaude

et la pièce froide, le solvant condense à la surface de la pièce, produisant un effet de rinçage avec du condensat de solvant. Le dégraissage

à la vapeur est utilisé pour nettoyer des huiles, graisses, émulsions etc. de pièces faiblement contaminées.

Lors du nettoyage par immersion, qui peut s’effectuer avec des produits à base d’eau et des solvants, les contaminations sont principalement

éliminées par l’action chimique du produit, éventuellement renforcée par des mouvements d’oscillation et de rotation. Le process est principalement

utilisé pour les pièces à géométrie complexe comme les trous borgnes ou les contre-dépouilles. Il est également fréquent de combiner le lavage par

turbulences forcées (IFW) et/ou le nettoyage par ultrasons.

Le lavage par turbulences forcées est utilisé dans presque tous les process de nettoyage pour nettoyer des pièces fortement contaminées par des copeaux

et de l’huile ou une émulsion. Les pièces sont soumises à des pressions comprises entre 3 et 15 bars dans le bain d’immersion. Comme cela se produit sous le niveau du liquide, des débits volumiques élevés sont créés et pénètrent bien dans les cavités des pièces très complexes.

Les ondes ultrasoniques agissent par effet de cavitation.

Les signaux électriques générés par un générateur d’ultrasons à une fréquence déterminée sont transmis sous forme d’ondes sonores dans le liquide de

nettoyage par un transducteur. Il se produit alors une alternance de dépression et de surpression, avec la formation de cavités microscopiques pendant les phases de dépression, qui s’effondrent sur elles-mêmes (implosent) pendant la phase de surpression qui suit. Des micro-courants se forment ainsi dans le liquide, qui « pulvérisent » et emportent les contaminations particulaires et filmiques se trouvant sur les composants à nettoyer. Principe d’action du nettoyage: plus la fréquence est basse, plus la bulle de cavitation est importante et plus l’énergie libérée est importante.

Ébavurage et nettoyage en une seule étape

L’utilisation d’eau à haute pression, généralement dans une plage de 300 à 1 000 bars – voire moins ou plus selon l’application – permet d’éliminer en toute sécurité les bavures de paillettes issues d’un usinage mécanique sur des pièces et de nettoyer simultanément les pièces. Le nettoyage à haute pression est également utilisé pour éliminer les résidus de sable sur les pièces en fonte ainsi que les salissures tenaces à la surface des pièces, entre autres les résidus de soudure et la calamine. Les pressions utilisées dépendent de l’encrassement et sont également déterminées par des tests dans le centre d’essai d’Ecoclean.

Outre le produit de nettoyage et la technologie d’installation, le personnel travaillant sur l’installation de nettoyage influence la qualité du process. La connaissance des liens et process de l’étape de fabrication du nettoyage des pièces est donc décisive pour répondre aux exigences de propreté de manière reproductible et économique.

BIG KAISER élargit son offre de barres d’alésage Smart Damper pour les tours

Avec son diamètre de 60 mm et sa longueur de 520 mm, le nouveau modèle ST50-SDB60DP-520 est le plus grand de la série. Il vient s’ajouter aux versions 40 mm et 32 mm déjà disponibles chez BIG KAISER. Ces barres d’alésage conviennent pour tous les marchés utilisant des tours avec interfaces cylindriques. Le mécanisme Smart Damper absorbe les vibrations […]

MolyWorks rationalise sa production

3D Systems (NYSE:DDD) a annoncé que MolyWorks, une entreprise californienne spécialisée dans l’économie circulaire du métal, a intégré la DMP Flex 350 à son flux de production. Ceci lui a permis d’améliorer considérablement son processus de production, notamment en termes de rendement, et d’étendre ses capacités en fournissant à ses clients des pièces d’utilisation finale fabriquées […]

La robotique d’ABB au service du groupe Renault

ABB soutient le Groupe Renault en lui fournissant une technologie robotique de pointe pour l’aider à automatiser le réseau de production du fabricant de véhicules électriques sur plusieurs marchés clés. ABB a livré la majorité des 160 unités du portefeuille de grands robots industriels au cours des 24 derniers mois. Les détails financiers de la […]