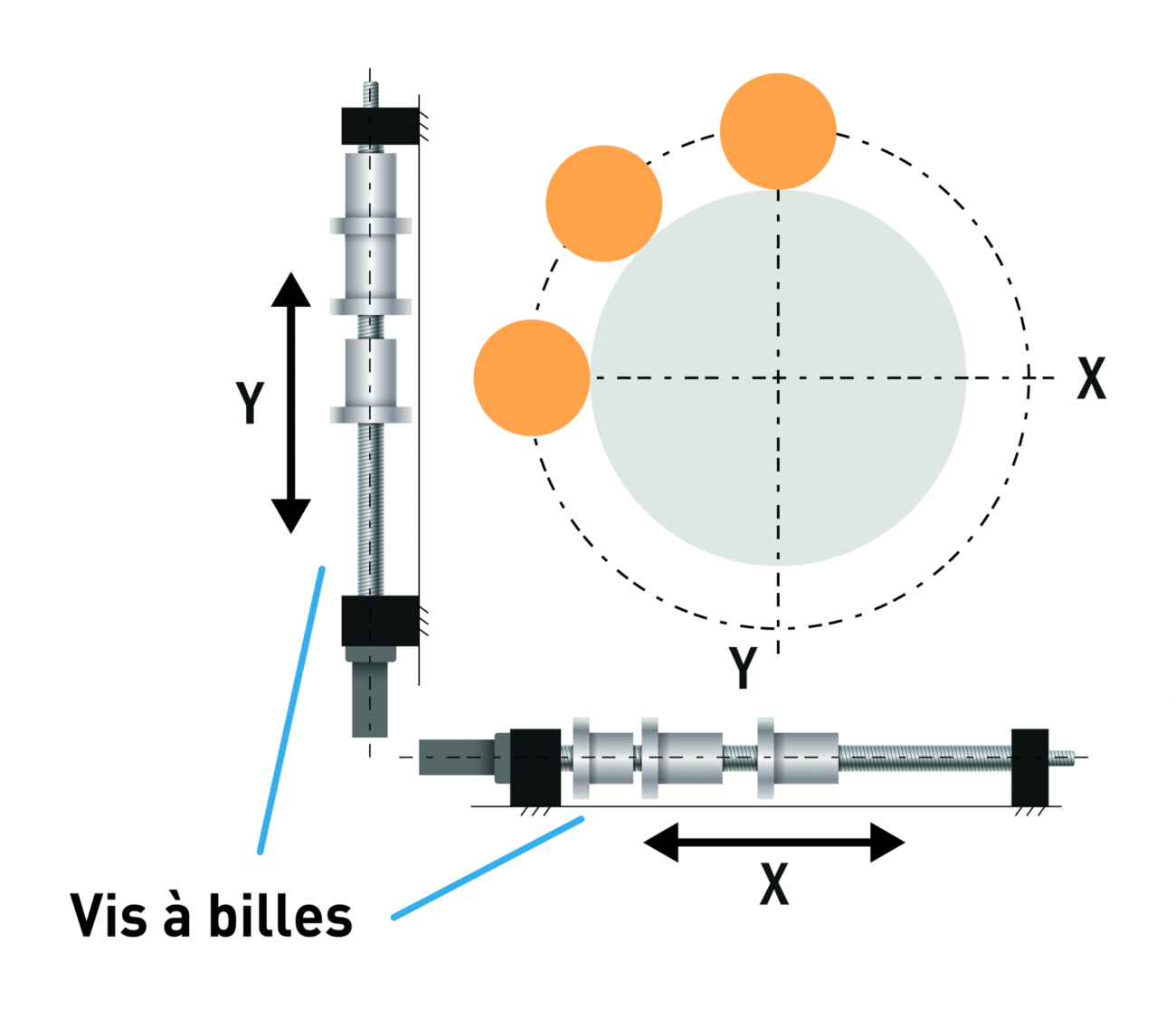

NSK réduit les défauts de quadrant

L’interpolation circulaire est une opération d’usinage répandue, effectuée sur des machines-outils telles que les centres d’usinage CNC et les fraiseuses, ainsi que sur les machines d’électroérosion par enfonçage (EDM). Définie comme un mouvement le long d’un arc de cercle, l’interpolation circulaire nécessite la coordination précise de deux axes de machine simultanément. Lors de l’interpolation circulaire, un frottement irrégulier se produit au moment de l’inversion de sens de la vis à billes, avec pour effet une déviation de la trajectoire prévue. Ces erreurs de mouvement, appelées défauts de quadrant, laissent à

la surface de la pièce des imperfections de l’ordre du micron, qui se manifestent par des stries ou des protubérances indésirables.

Dans les secteurs de la fabrication de moules et d’outils ou de l’usinage de composants de précision, les fabricants exigent des niveaux de précision et de finition de surface toujours plus élevés, rendant nécessaire l’amélioration des performances d’avance des machines-outils. La compensation logicielle de la servocommande constitue le moyen le plus courant de résoudre ce problème. Cependant, la variation de friction qui survient au moment de l’inversion de sens de la vis à billes est difficile à prévoir et le logiciel ne peut pas fournir une compensation complète : des améliorations fondamentales de la technologie des vis à billes étaient par conséquent nécessaires.

NSK a relevé le défi en faisant appel à des technologies propriétaires internes de contrôle de frottement et d’évaluation et mesure de haute précision. Les améliorations obtenues réduisent considérablement les fluctuations de frottement apparaissant intrinsèquement dans les vis à billes au moment de l’inversion de sens.

En adaptant les vis à billes NSK de nouvelle technologie aux machines-outils, les utilisateurs pourront bénéficier d’une finition de surface supérieure dans l’usinage des moules, des matrices et des composants de haute précision. Finalement, cette technologie réduit le temps nécessaire aux processus secondaires de polissage/brunissage et contribue aux économies d’énergie. Toute machine-outil effectuant des travaux de précision et nécessitant un positionnement de haute précision devrait en bénéficier.

uvex lance la teinte CBR23 : une nouvelle teinte solaire pour un effet anti-fatigue

Une teinte qui protège contre l’éblouissement tout en améliorant le confort visuel Certifiée EN 172 (filtre de protection solaire pour usage industriel), la teinte CBR23 assure une protection optimale contre l’éblouissement avec 23% de transmission. Celle-ci offre le même niveau de protection contre l’éblouissement qu’une teinte classique gris solaire mais elle est plus agréable à porter. En effet, elle accentue […]

BIG KAISER élargit son offre de barres d’alésage Smart Damper pour les tours

Avec son diamètre de 60 mm et sa longueur de 520 mm, le nouveau modèle ST50-SDB60DP-520 est le plus grand de la série. Il vient s’ajouter aux versions 40 mm et 32 mm déjà disponibles chez BIG KAISER. Ces barres d’alésage conviennent pour tous les marchés utilisant des tours avec interfaces cylindriques. Le mécanisme Smart Damper absorbe les vibrations […]

Elargissement de la gamme des accouplements rigides courts

De nombreuses applications servo-commandées dans des secteurs tels que les semi-conducteurs, l’industrie des produits pharmaceutiques, l’emballage et la robotique nécessitent un accouplement dont les besoins en termes de couple et de rigidité en torsion dépassent la capacité d’un accouplement flexible. Bien qu’un accouplement rigide traditionnel réponde aux exigences de performances, les prérequis en matière d’encombrements […]