Fabrication Additive : le projet CLIP FAM met en évidence la pertinence des poudres recyclées

Pour rappel, le projet CLIP FAM, financé par la région Normandie et l’Union Européenne, s’articule autour d’un consortium normand : Analyses & Surface, ArianeGroup, CEVAA, CRISMAT, GPM, INSA Rouen Normandie, LMN, MMB Volum-e et NAE. Il doit permettre une meilleure compréhension du rôle joué par les caractéristiques du lit de poudre sur les propriétés générales des pièces métalliques réalisées en fabrication additive.

La Normandie possède des compétences fortes autour de la fabrication additive (FA) avec un positionnement des acteurs sur plusieurs segments de la chaîne de valeur : conception du produit, élaboration de la matière, mise en œuvre et contrôle du produit.

Le projet CLIP FAM comportait 4 livrables :

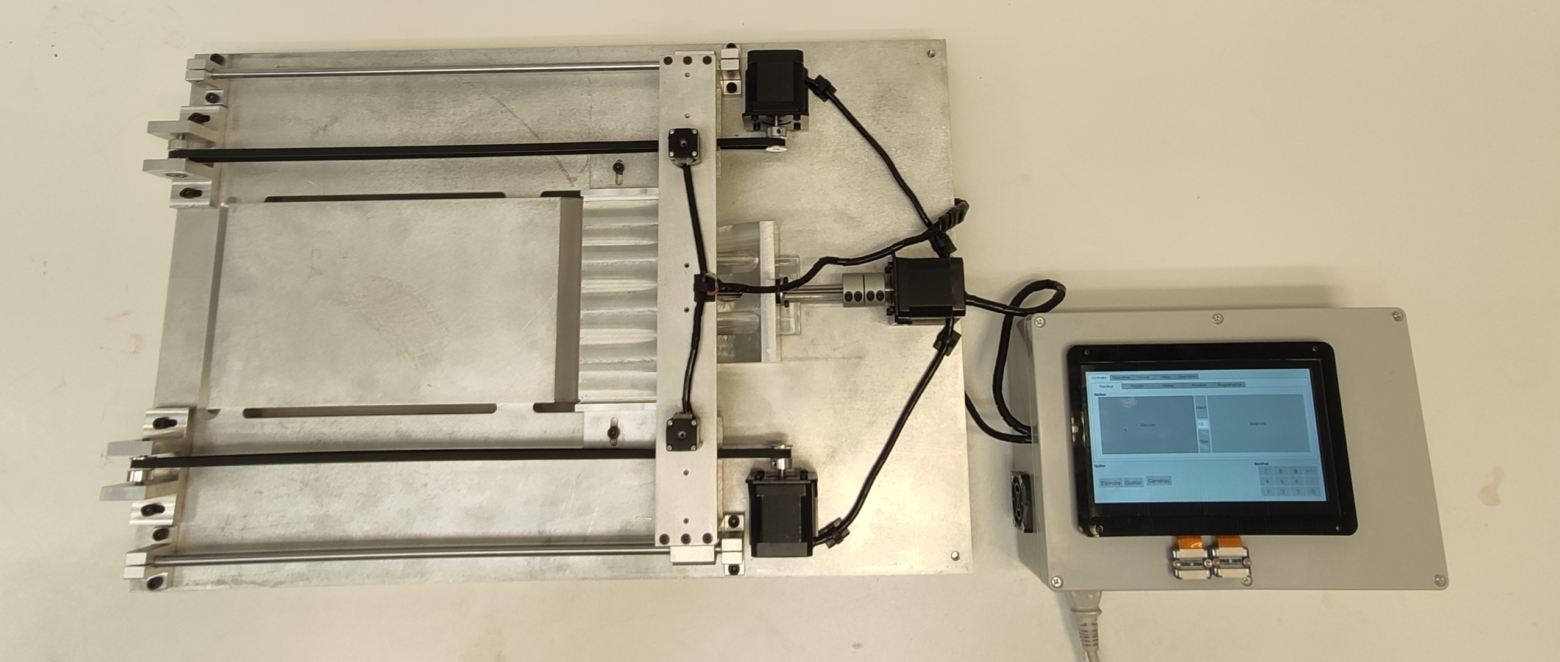

- Lot 1 : Développer une méthode de caractérisation de l’étalabilité des poudres métallique pour la fabrication additive (banc d’essai) ;

- Lot 2 : Renforcer la modélisation de l’étalabilité afin d’anticiper une production optimale ;

- Lot 3 : Evaluer l’impact d’une poudre avec une bonne/mauvaise étalabilité sur la pièce produite ;

- Lot 4 : Appuyer l’émergence d’une norme spécifique sur la poudre (volet étalabilité).

En avril 2021, le banc d’essai permettant la caractérisation de l’étalabilité des poudres métallique pour la fabrication additive était opérationnel et en état de fonctionnement.

Les étapes suivantes visaient à déterminer l’impact du recyclage de la poudre et de l’étalabilité de celle-ci sur la microstructure et les propriétés fonctionnelles de 4 alliages métalliques (Inconel 718, 316L, Ni20Cr et un alliage d’aluminium Haute température l’Al2139).

Aussi, les travaux se sont organisés autour de 3 études différentes :

- L’analyse des microstructures,

- La caractérisation des propriétés mécaniques monotones et cycliques,

- L’étude de la résistance à la corrosion.

Les éprouvettes et échantillons ont tous été fabriqués par les partenaires du projet et selon un référentiel qualité Aérospatial. Par ailleurs, l’influence du parachèvement (usinage et/ou traitement thermique) a été investiguée sur la microstructure et les propriétés fonctionnelles afin de vérifier la possibilité d’optimiser les conditions de fabrication des pièces issues des procédés de fusion laser sur lit de poudre, voire d’augmenter leurs performances.

Les résultats obtenus sont les suivants :

- Microstructure : à l’aide des techniques de caractérisation expérimentales disponibles dans le consortium, une très faible influence du recyclage de la poudre a pu être démontrée tant à l’échelle nanoscopiques sur les phénomènes de ségrégation chimique qu’à l’échelle macroscopique sur les porosités ;

- Résistance à la corrosion : une légère diminution de la résistance à la corrosion est constaté pour les pièces fabriquées avec de la poudre recyclée. Mais cette dégradation est très faible et les performances des échantillons fabriqués par procédé de fusion laser sur lit de poudre demeurent supérieures à celles du même matériau issu d’une fabrication conventionnelle ;

- Propriétés mécaniques : des essais monotones et de fatigue ont été menés. Du fait du faible impact du recyclage sur la microstructure, les matériaux fabriqués avec de la poudre recyclée ne présentent pas de modification importante du comportement mécanique. Pour l’ensemble des alliages étudiés, seule la résistance en fatigue à grand nombre de cycle semble être impactée. Les résultats du projet montrent clairement qu’un usinage ou surfaçage des pièces est l’étape la plus influente sur la durée de vie en fatigue. Dans le cas des matériaux monophasés (316L et Ni20Cr), la réalisation d’un traitement thermique pour une température modérée semble significativement augmenter la résistance en fatigue dans le cas de sollicitations à grand nombre de cycles.

Ainsi, CLIP FAM aura mis en évidence sur plus de 50 recyclages de poudre d’Inco 718 que dans le respect des bonnes pratiques de recyclage des poudres, leur utilisation pour le procédé de fusion laser sur lit de poudre n’impacte pas les performances des pièces fabriquées.

Cette information est en effet primordiale pour augmenter la productivité des partenaires industriels tout en réduisant l’impact environnemental du procédé.

Les résultats en lien avec le parachèvement[1] semblent aussi définir des pistes pour optimiser l’ensemble du cycle de fabrication pour obtenir des pièces plus performantes. Ceci peut ouvrir la voie à une plus grande capacité d’allègement des structures par optimisation topologique.

CLIPFAM a ainsi contribué à faire monter en compétences les acteurs du consortium, les experts en normalisation, mais également l’ensemble de la communauté de la Fabrication Additive.

Normalisation des poudres métalliques

Un bilan des réunions de normalisation a été fait au fur et à mesure de l’avancée des travaux de normalisation.

Ainsi 3 projets de normes sont en cours de rédaction et continueront à être alimentés par les résultats du projet :

- ISO / ASTM 52913 : Caractéristiques et performances du procédé – Méthodes d’essai normalisées pour la caractérisation des propriétés d’écoulement de la poudre

- ISO / ASTM 52913-1 : Corrélation de la mesure du tambour rotatif avec la capacité d’étalement de la poudre dans les machines PBF-LB

- ISO / ASTM 52928 : Assurance qualité des poudres : Powder life cycle management

De plus, un guide des Bonnes Pratiques et spécifications poudre FA a été réalisé retraçant les spécifications à utiliser pour :

- La sécurité (les poudres métalliques étant des produits dangereux)

- L’approvisionnement et les spécifications de poudre métallique (en identifiant les paramètres clés à mettre sous contrôle)

- Le cycle de vie des poudres (de la manutention au recyclage (ou réutilisation)

MolyWorks rationalise sa production

3D Systems (NYSE:DDD) a annoncé que MolyWorks, une entreprise californienne spécialisée dans l’économie circulaire du métal, a intégré la DMP Flex 350 à son flux de production. Ceci lui a permis d’améliorer considérablement son processus de production, notamment en termes de rendement, et d’étendre ses capacités en fournissant à ses clients des pièces d’utilisation finale fabriquées […]

Un palier lisse polymère moulé par injection en 7 jours seulement

Le problème, les ingénieurs et les responsables achats des équipementiers automobiles le connaissent bien : Se procurer le plus rapidement possible une pièce spéciale non disponible sur catalogue, un palier lisse pour le réglage en hauteur d’un siège de voiture par exemple. Alors que faire ? Lancer l’imprimante 3D ? Le palier serait certes vite imprimé mais […]

AddUp célèbre l’inauguration de sa nouvelle usine de fabrication additive

Installé au sein de la « WBA Tooling Academy » d’Aix-la-Chapelle, en Allemagne, le « Tooling Competence Centre » (Centre de Compétences AddUp dédié à l’Outillage) est un atelier de Fabrication Additive métallique, axé sur le développement d’applications dans l’industrie de l’outillage. Equipé d’une machine FormUp® 350 utilisant la technologie de fusion sur lit de poudre (PBF : « Powder Bed […]