Fabrication Additive : le projet CLIP FAM livre ses premiers résultats

Pour rappel, le projet CLIP FAM, financé par la région Normandie et l’Union Européenne, s’articule autour d’un consortium normand : Analyses & Surface, ArianeGroup, CEVAA, CRISMAT, GPM, INSA Rouen Normandie, LMN, NAE et Volum-e. Il doit permettre une meilleure compréhension du rôle joué par les caractéristiques du lit de poudre sur les propriétés générales des pièces métalliques réalisées en fabrication additive.

La Normandie possède des compétences fortes autour de la fabrication additive (FA) avec un positionnement des acteurs sur plusieurs segments de la chaîne de valeur : conception du produit, élaboration de la matière, mise en œuvre et contrôle du produit.

Le projet CLIP FAM comporte 4 livrables :

Lot 1 : Développer une méthode de caractérisation de l’étalabilité des poudres métallique pour la fabrication additive (banc d’essai) ;

Lot 2 : Renforcer la modélisation de l’étalabilité afin d’anticiper une production optimale ;

Lot 3 : Evaluer l’impact d’une poudre avec une bonne/mauvaise étalabilité sur la pièce produite ;

Lot 4 : Appuyer l’émergence d’une norme spécifique sur la poudre (volet étalabilité).

Analyses & Surface a en charge le pilotage du lot 1 portant sur la caractérisation de l’étalabilité des poudres. Ce lot est mené en partenariat avec le CEVAA, le LMN et ArianeGroup. Il vise également à modéliser l’étalabilité des poudres et améliorer la compréhension du phénomène sur la base des paramètres clés.

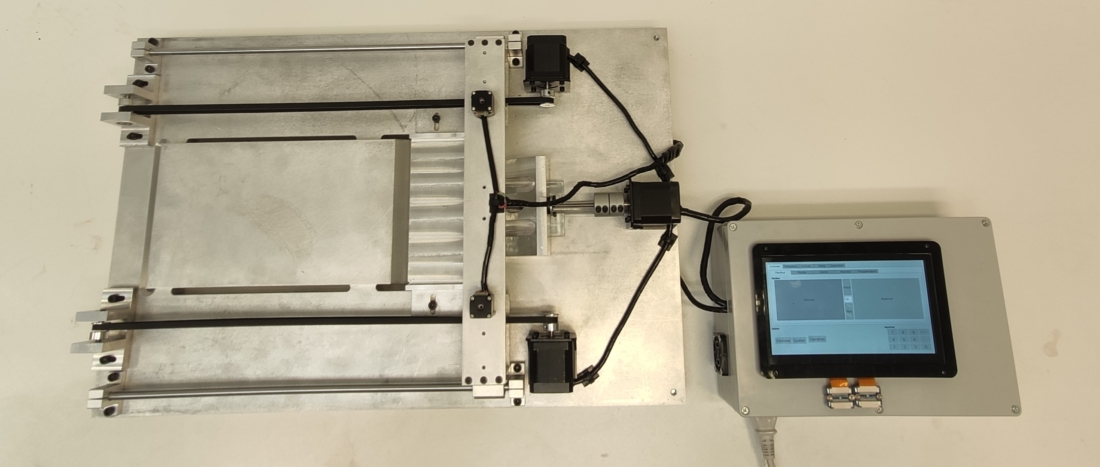

La caractérisation des poudres métalliques sélectionnées dans le projet est terminée et le banc d’essai est opérationnel : il représente et simule la zone d’alimentation en poudre des plateaux de machines SLM (Selective Laser Melting). Le plateau qui servira pour les mesures sera alimenté par un « racleur » qui poussera la poudre du bac d’alimentation vers le plateau. Des caméras permettront de contrôler l’étalabilité des poudres étudiées, et ainsi leur qualité. Les mesures effectuées par ce banc d’essai seront mises en corrélation avec les résultats obtenus sur les poudres afin d’en vérifier la cohérence et, à terme, de simplifier la caractérisation des poudres.

Cette méthode de mesure simplifiée permettra de discriminer des poudres utilisables par les machines et celles qui seraient trop dégradées ou vieillies (liées à une réutilisation dans le lit de poudre trop importante par exemple).

Le GPM a en charge le pilotage du lot 2 ayant pour objet la caractérisation et la comparaison de plusieurs pièces issues de différents process de fabrication additive, lot réalisé en partenariat avec l’ensemble des acteurs dont le CRISMAT, Volum-e et ArianeGroup qui fournissent les éprouvettes de test. Les activités vont se poursuivre dans le lot 3 piloté par ArianeGroup qui doit permettre d’établir la corrélation entre les caractérisations réalisées sur les poudres dans le lot 1 et les caractérisations sur produit fini du lot 2.

Focus sur le lot 4 – Complémentaire à la mission DGE sur la normalisation

Missionnée par la Direction Générale des Entreprises (DGE) pour promouvoir et informer les entreprises nationales de l’évolution de la normalisation sur la fabrication additive, NAE accentue cette action dans le cadre de CLIP FAM : la normalisation sur la fabrication additive métallique poudre fait partie intégrante du travail du Lot 4 porté par Eric BAUSTERT (Volum-e) et Sébastien BOILEAU (6Napse) et rejoint par Pierre BERNARD (ArianeGroup).

Actuellement, 66 normes sont en cours d’écriture ou écrites sur la Fabrication Additive. Parmi ces dernières, l’EN ISO-ASTM 52913, en cours de rédaction, a pour objectif de définir les méthodologies de caractérisation de l’écoulement des poudres utilisées pour la fabrication additive. Cette norme est destinée au fabricant de moyens d’essais, de fournisseurs de matériaux ainsi qu’aux utilisateurs de machines de fabrication additive poudre et permettra à chacun de ces acteurs de s’assurer un même langage et une même compréhension des propriétés attendues pour les poudres.

NAE soutient la coordination globale du projet CLIP FAM qui devrait s’achever fin juin 2022.

Notons par ailleurs que NAE participera à la prochaine Convention d’affaires APS Meeting dédiée à la fabrication additive et à l’impression 3D, qui se tiendra les 29 et 30 juin, et y animera deux sessions ayant pour thèmes :

CLIP FAM : Premiers résultats des travaux de caractérisation

La Fabrication Additive en Normandie – Structuration

MolyWorks rationalise sa production

3D Systems (NYSE:DDD) a annoncé que MolyWorks, une entreprise californienne spécialisée dans l’économie circulaire du métal, a intégré la DMP Flex 350 à son flux de production. Ceci lui a permis d’améliorer considérablement son processus de production, notamment en termes de rendement, et d’étendre ses capacités en fournissant à ses clients des pièces d’utilisation finale fabriquées […]

Un palier lisse polymère moulé par injection en 7 jours seulement

Le problème, les ingénieurs et les responsables achats des équipementiers automobiles le connaissent bien : Se procurer le plus rapidement possible une pièce spéciale non disponible sur catalogue, un palier lisse pour le réglage en hauteur d’un siège de voiture par exemple. Alors que faire ? Lancer l’imprimante 3D ? Le palier serait certes vite imprimé mais […]

AddUp célèbre l’inauguration de sa nouvelle usine de fabrication additive

Installé au sein de la « WBA Tooling Academy » d’Aix-la-Chapelle, en Allemagne, le « Tooling Competence Centre » (Centre de Compétences AddUp dédié à l’Outillage) est un atelier de Fabrication Additive métallique, axé sur le développement d’applications dans l’industrie de l’outillage. Equipé d’une machine FormUp® 350 utilisant la technologie de fusion sur lit de poudre (PBF : « Powder Bed […]