ELLISTAT, un trophée de l’innovation pour APC Version Configuration Auto 3D

Depuis toujours, les machines-outils sont sujettes à de la variabilité selon l’environnement, les changements de température, l’usure des outils, les changements de matériaux, etc. 90% des rebuts dimensionnels sont dus à des erreurs de réglage des moyens de production. Il est donc impératif de contrôler les pièces produites et de corriger les paramètres de la machine-outil pour produire des pièces conformes à la demande des clients.

Les limites de la méthode traditionnelle de correction des paramètres de la machine-outil

La méthode traditionnelle, appliquée depuis des décennies par les régleurs dans l’atelier, consiste à usiner une pièce, la contrôler, modifier 2 ou 3 correcteurs, produire une nouvelle pièce, la mesurer pour voir l’impact de ces correcteurs sur l’ensemble des caractéristiques de la pièce. Et de recommencer ce processus jusqu’à ce que la pièce soit conforme.

Mais aujourd’hui, les procédés d’usinage sont devenus très complexes, les machines ont énormément évolué. Elles combinent différentes techniques d’usinage -fraisage, tournage- et permettent d’usiner une pièce en une seule opération. De plus, afin de répondre aux besoins de leurs clients, les entreprises développent des moyens importants pour réduire les temps de cycle de fabrication avec l’objectif de produire en très petites séries. D’où la nécessité d’obtenir une qualité de conformité dès la première pièce usinée.

La méthode traditionnelle de correction des paramètres machines n’est plus adaptée. Le réglage s’avère souvent impossible au-delà de plusieurs dizaines de cotes et de correcteurs indépendants. Les entreprises perdent beaucoup de temps, de la matière et même lorsqu’elles parviennent à une solution “satisfaisante”, les pièces sont très souvent en limite de tolérance. Et par la suite, lors de l’assemblage de différentes pièces, cela entraîne bien souvent des rebuts.

Lorsque des dépendances existent entre les cotes et les correcteurs, seule une approche globale permet d’obtenir un résultat optimal.

Industrie 4.0 : APC pour le réglage automatique des machines-outils

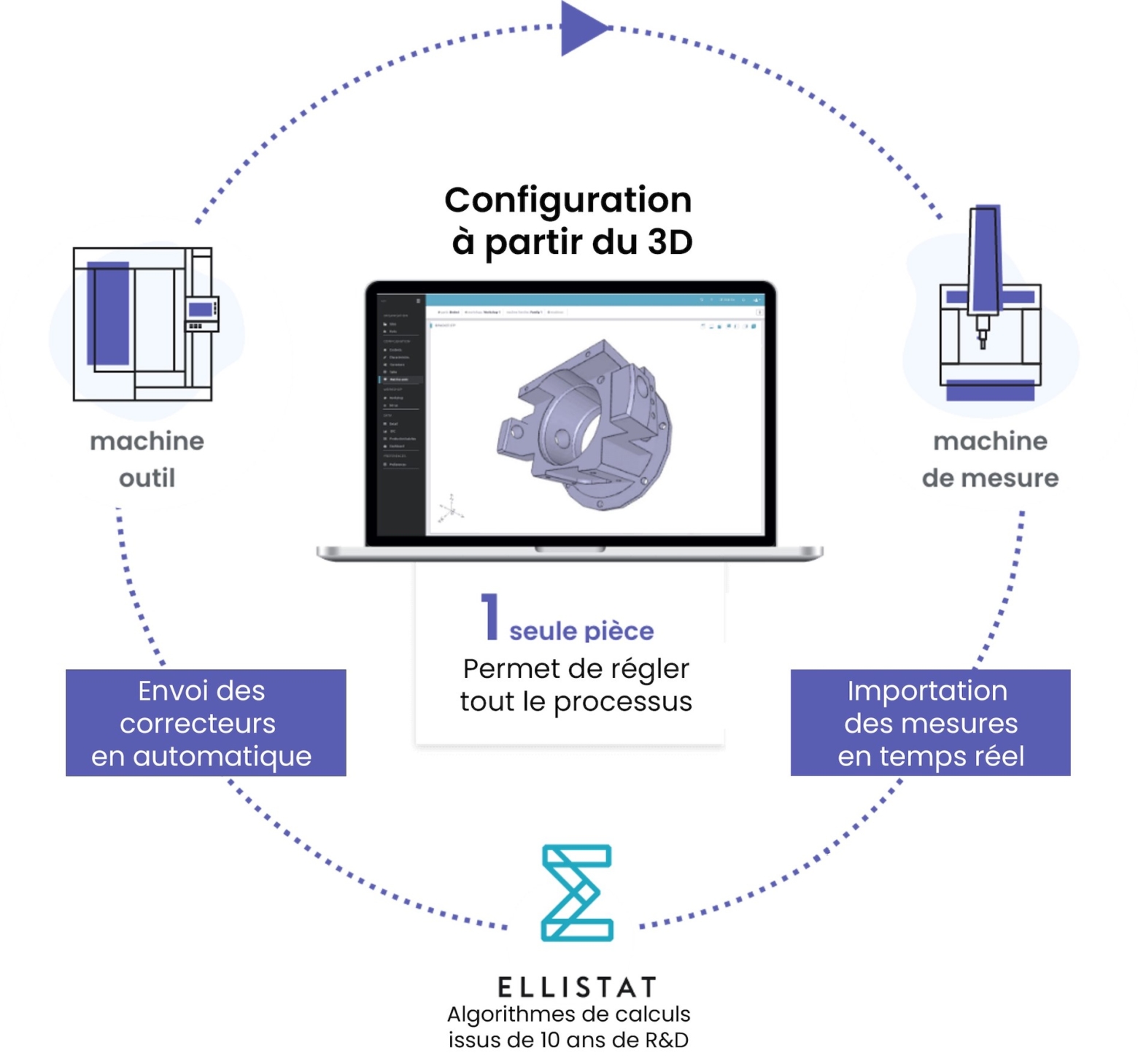

Développée depuis plus de dix ans et commercialisée depuis 2017, la solution logicielle innovante APC -Automated Process Control- permet de maîtriser la variabilité des processus de production avec l’automatisation du réglage des machines-outils, quelles que soient la machine et la complexité de la pièce. Résultats : réduction du taux de rebut de 90%, réduction du temps de réglage 75% et gains moyens d’environ 20K€ par machine-outil pilotée et par an.

La solution prend en compte l’ensemble des cotes et des correcteurs d’un processus pour calculer le meilleur ajustement. Des algorithmes de machine learning permettent d’atteindre la maîtrise statistique du processus, à partir d’une quantité réduite d’informations. Ces algorithmes calculent automatiquement les correcteurs à appliquer à la machine, à partir de la mesure d’une pièce.

APC est la solution pour le réglage automatique des machines-outils de tournage, d’usinage 3 à 5 axes et combinées. Le logiciel traite les types d’outils les plus utilisés dans le secteur du décolletage (y compris les fraises de forme) avec correcteurs de translation, rotation, longueur et rayon ainsi que les changements d’origine. Il prend également en charge la majorité des géométries communément utilisées en CAO ainsi que les cotes linéaires, radiales et angulaires.

Selon Davy Pillet, CEO d’Ellistat : “Les entreprises de décolletage équipées de la solution APC sont capables de produire des pièces aux tolérances plus serrées et aussi d’homogénéiser le réglage des machines entre les différentes équipes. APC ouvre de nouvelles perspectives et offre à nos clients la possibilité d’accéder à de nouveaux marchés. ”

Jusqu’à présent, la configuration standard nécessitait d’interpréter le plan de la pièce et les correcteur associés. L’interprétation étant humaine, elle peut amener des erreurs et se révéler complexe et chronophage. Aussi, certains industriels pouvaient renoncer à son utilisation et revenir à des méthodes de réglage traditionnelles, pourtant plus coûteuses.

L’innovation APC “Configuration auto 3D”

Ainsi, trois années de développement ont abouti à l’innovation APC “Configuration auto 3D”, soit à la configuration du logiciel APC directement à partir de l’importation du fichier CAO 3D de la pièce en format standard STEP. Automatiquement, le système extrait toutes les informations utiles (surfaces, arêtes, points, etc.) pour permettre une configuration automatisée de la pièce, ce qui supprime toute difficulté calculatoire.

L’automatisation complète de la configuration d’APC, en combinant l’ensemble des données CFAO disponibles, ouvre la possibilité de piloter la production de pièces complexes, en un minimum de temps et avec un minimum de coût. APC contribue à renforcer la continuité numérique qui doit s’établir de la conception d’une pièce à sa fabrication. L’enjeu est de développer une production la plus agile possible avec l’objectif d’aboutir à la production totalement automatisée d’une pièce à partir seulement de ses données de conception.

Comme l’explique Thomas Muller, ingénieur responsable du développement Configuration auto 3D : “APC est extrêmement simple d’utilisation, il suffit de suivre un tutoriel en ligne ou une rapide formation avec l’équipe Ellistat. Les utilisateurs évoluent dans un environnement 3D qu’ils maîtrisent. A chaque fois qu’un client utilise la configuration 3D automatique d’APC, il l’adopte. A partir du fichier 3D avec les cotes (CAO), il suffit de créer les outils et les repères (FAO), puis de double-cliquer sur les surfaces et l’opération est terminée. J’aime parler de CFPAO – Conception, Fabrication et Pilotage Assistés par Ordinateur. “

De plus, dans un contexte extrêmement difficile de recrutement d’un régleur qualifié, APC permet de séparer les taches de centrage des cotes et de calcul des corrections de celles nécessitant une intervention sur la machine. Les premières peuvent être confiées aux opérateurs puisque seule la maîtrise de l’appareil de mesure est nécessaire au calcul des corrections. Seules les opérations de réglage plus complexes seront confiées au régleur qui se concentre sur sa véritable valeur ajoutée : la compréhension physique de la machine.

BIG KAISER élargit son offre de barres d’alésage Smart Damper pour les tours

Avec son diamètre de 60 mm et sa longueur de 520 mm, le nouveau modèle ST50-SDB60DP-520 est le plus grand de la série. Il vient s’ajouter aux versions 40 mm et 32 mm déjà disponibles chez BIG KAISER. Ces barres d’alésage conviennent pour tous les marchés utilisant des tours avec interfaces cylindriques. Le mécanisme Smart Damper absorbe les vibrations […]

La robotique d’ABB au service du groupe Renault

ABB soutient le Groupe Renault en lui fournissant une technologie robotique de pointe pour l’aider à automatiser le réseau de production du fabricant de véhicules électriques sur plusieurs marchés clés. ABB a livré la majorité des 160 unités du portefeuille de grands robots industriels au cours des 24 derniers mois. Les détails financiers de la […]

BIG KAISER annonce une version grande longueur et à rigidité élevée des fraises à plaquettes réversibles Fullcut Mill

Comparativement aux fraises à queue classiques, les outils FCM atteignent une qualité de fraisage supérieure, tout en étant par ailleurs plus économiques du fait de leurs plaquettes réversibles. Les nouveaux outils FCM sont disponibles dans les versions BBT, HSK et à queue cylindrique.Pour une stabilité maximale, les outils doivent être les plus courts possible. Plus […]