Arts et Métiers coordonne un nouveau projet de recherche européen sur la fabrication de structures aéronautiques 4.0

Optimiser la fabrication et la gestion du cycle de vie de structures aéronautiques

Au cours des dix dernières années, la recherche et innovation européenne a permis d’importants progrès en matière de structures intelligentes dotées de fonctionnalités innovantes, mais leur industrialisation dans le domaine aéronautique accuse un retard sévère, liés à des problèmes de fabrication et certification. C’est dans ce contexte que s’inscrit l’appel à projets du programme-cadre H2020 auquel le projet MORPHO a répondu. L’équipe souhaite participer à la définition des futurs normes et standards qui permettront une industrialisation de structures munies de capteurs et actionneurs dès leur fabrication.

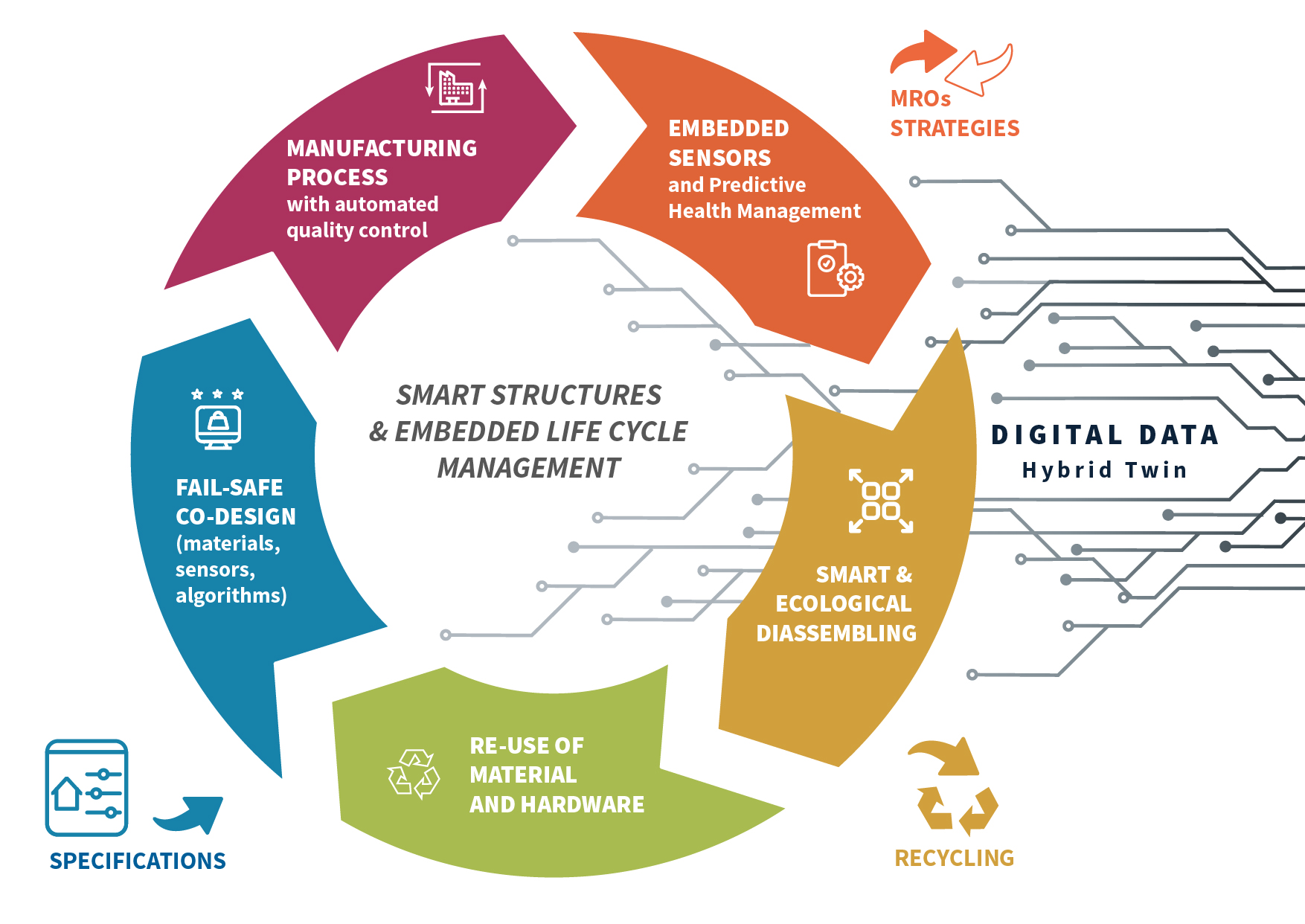

Le projet MORPHO se propose de doter ces structures de capacités cognitives dès leur fabrication, afin d’améliorer encore les performances globales des avions et leur maintenance, tout en réduisant leur empreinte environnementale.

L’ambition de MORPHO est de définir les normes qui permettront une industrialisation fiable, durable, agile et rentable.

L’autre priorité du projet est le recyclage écologique des composants coûteux. Grâce au développement de nouveaux procédés liés au désassemblage des matériaux composites par choc laser et au recyclage de leurs pièces par pyrolyse, MORPHO permettra d’offrir des produits et services aéronautiques à des coûts compétitifs et en accord avec le concept de l’économie circulaire.

Le projet de recherche s’appuie sur des capteurs embarqués, des jumeaux hybrides pilotés par les données et des algorithmes d’apprentissage automatique, pour suivre en temps réel l’ensemble du cycle de vie des structures étudiées.

Un projet européen coordonné par le laboratoire PIMM du campus Arts et Métiers de Paris

Démarré en avril 2021 pour une durée de 3,5 ans, MORPHO (pour « Manufacturing, Overhaul, Repair for Prognosis Health Overreach ») est doté d’un budget de 5 millions d’euros, financé par le programme de recherche européen Horizon 2020.

Le projet réunit 10 partenaires académiques et industriels européens, en fabrication intelligente, en intégration de capteurs, en contrôle santé des structures, en recyclage ainsi qu’un des grands donneurs d’ordre de l’aéronautique : Arts et Métiers (France) ; Technische Universiteit Delft (Pays-Bas) ; Université de Patras (Grèce) ; Safran Tech (France) ; Fraunhofer IFAM (Allemagne) ; Synthesites (Grèce) ; Comet Group (Belgique) ; FiSens (Allemagne) ; ESI Spain (Espagne) ; Fundación Empresa Universidad Gallega – FEUGA (Espagne).

Développement d’un jumeau numérique hybride

MORPHO propose d’utiliser des capteurs embarqués et des jumeaux numériques pour suivre en temps réel l’ensemble du cycle de vie de ces structures aéronautiques intelligentes. Il s’attachera à développer et tester des briques technologiques (des éléments d’un produit ou d’un processus dont la propriété ou la fonction est spécifique) sur un démonstrateur appelé panneau FOD (Foreign Object Damage), représentatif de la corde d’une pale du moteur à une hauteur donnée.

La solution MORPHO s’appuie sur l’intégration d’un réseau de capteurs embarqués dans les panneaux FOD, qui leur confère des capacités cognitives dès leur fabrication. Elle repose aussi sur le développement d’un jumeau numérique dit hybride (utilisant des données physiques et mesurées), permettant de capitaliser l’ensemble des informations issues des mesures, pour optimiser la fabrication (procédé RTM), le fonctionnement et la maintenance. Des démonstrateurs seront ainsi élaborés pour analyser et valider les méthodes proposées.

« MORPHO contribuera à élargir notre domaine d’expertise, explique Nazih Mechbal, coordonnateur du projet et enseignant-chercheur au sein du laboratoire PIMM – Campus Arts et Métiers de Paris, notamment dans l’optimisation en temps réel des procédés de fabrication, de maintenance et de recyclage de structures composites intelligentes. »

Percer l’aluminium sans dépôts

Pour usiner l’aluminium, les utilisateurs recourent plutôt à des outils spéciaux en raison d’exigences souvent très spécifiques. Mais le fabricant d’outils de haute qualité Walter présente les avantages que peut toutefois présenter un foret standard, avec le nouveau foret DC166 Supreme. Ce foret en carbure monobloc à lubrification interne a été développé spécialement pour l’usinage […]

Siemens et Microsoft boostent la productivité industrielle grâce à l’intelligence artificielle générative

Siemens et Microsoft tirent partie des capacités collaboratives de l’intelligence artificielle (IA) générative pour aider les entreprises industrielles à booster l’innovation et l’efficience tout au long du cycle de vie des produits, de la conception à l’exploitation en passant par l’ingénierie et la fabrication. Pour améliorer la collaboration interdisciplinaire, les deux entreprises intègrent Teamcenter®, le […]

AddUp célèbre l’inauguration de sa nouvelle usine de fabrication additive

Installé au sein de la « WBA Tooling Academy » d’Aix-la-Chapelle, en Allemagne, le « Tooling Competence Centre » (Centre de Compétences AddUp dédié à l’Outillage) est un atelier de Fabrication Additive métallique, axé sur le développement d’applications dans l’industrie de l’outillage. Equipé d’une machine FormUp® 350 utilisant la technologie de fusion sur lit de poudre (PBF : « Powder Bed […]