HORN, partenaire technique de la «Formule Etudiant »

La Formule SAE a été créée aux États-Unis en 1981 et étendue plus tard à l’Europe sous la désignation de la Formule Étudiant. Depuis 1999, des événements annuels sont organisés sur le circuit anglais de Silverstone et aussi en Allemagne sur celui du Hockenheim depuis 2006. La Formule Étudiant fait halte également désormais en Italie, en Espagne, au Brésil ou au Japon et elle y dispute des compétitions. La Formule Étudiant permet à des étudiants ambitieux d’acquérir des expériences pratiques approfondies dans la construction, la fabrication et les aspects économiques concernant l’ingénierie automobile, le tout en dehors d’un amphithéâtre. Chaque équipe met au point à cette fin une voiture de course monoplace sur la base d’un règlement conséquent.

La coopération de HORN avec l’Institut de « Production intégrée par ordinateur et transfert de technologie » (CIMTT) existe depuis plusieurs années.

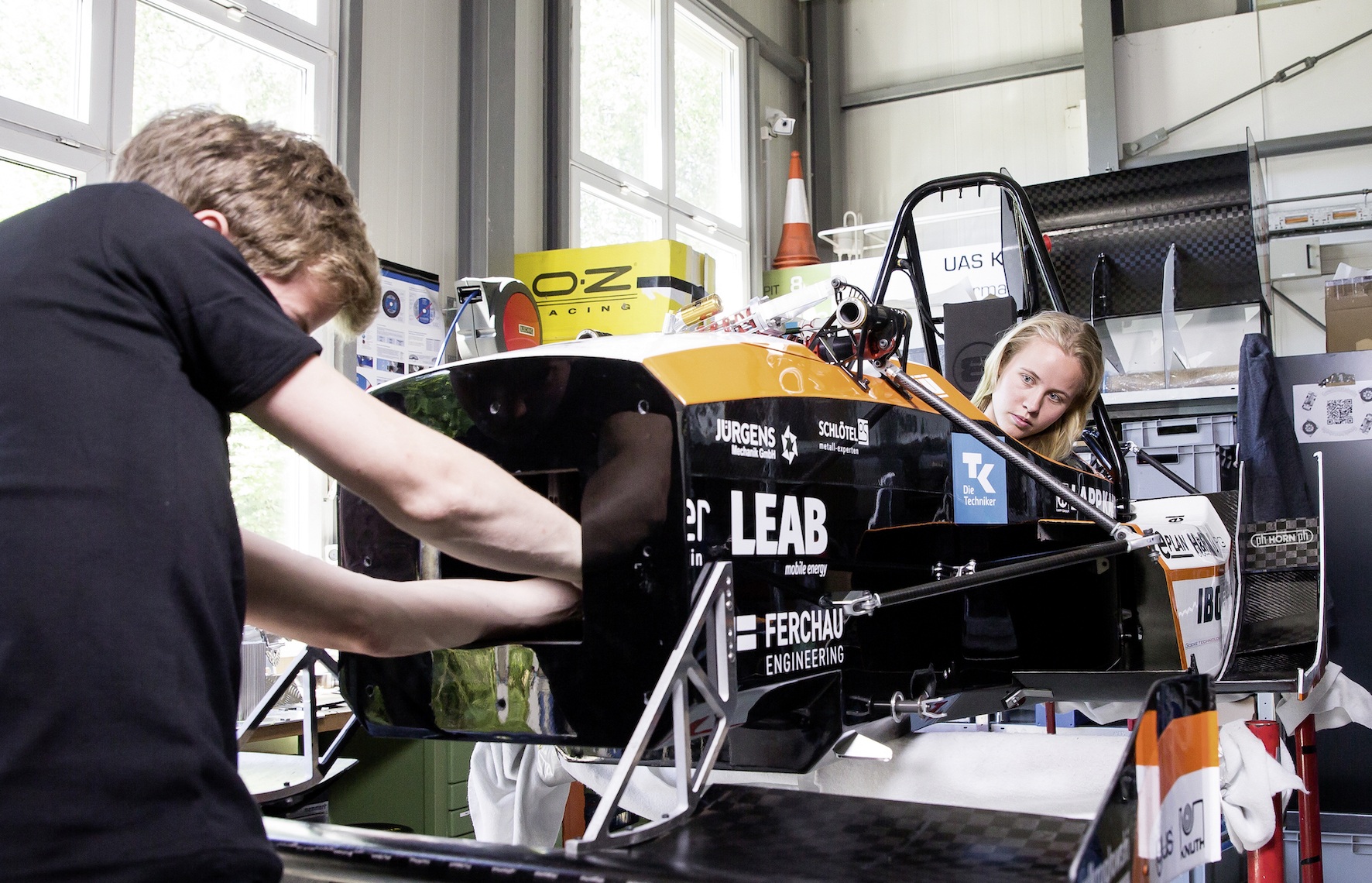

Thomas Wassersleben de HORN conseille les ateliers mécaniques de l’Institut en leur fournissant des solutions d’usinage par enlèvement de copeaux et des outils. La demande de l’équipe de course Raceyard est aussi venue par le biais du collaborateur du service extérieur de HORN. HORN a répondu à cette demande par un jeu d’outils contenant les systèmes Supermini de type 105, un système à décolleter et à tronçonner S100, une plaquette de coupe ISO Boehlerit ainsi que des fraises pour aluminium DS.

« Notre service mécanique a pu résoudre même des tâches épineuses d’enlèvement de copeaux à l’aide du jeu d’outils, vu que les pièces n’étaient que difficilement accessibles en raison des longs porte-à-faux et des trous étroits », se rappelle Lukas Schlott, membre de l’équipe de Raceyard, chargé des secteurs du marketing et de la gestion des événements. Et d’ajouter : « Nous apprécions le savoir-faire de HORN en matière d’enlèvement de copeaux. Notre interlocuteur, Thomas Wassersleben, nous fournit toujours de bons conseils et une aide rapide. »

Une nouvelle voiture de course est utilisée à chaque saison de la Formule Étudiant. Tout comme la voiture de course change, une partie de l’équipe est également remplacée chaque année, vu que certains participants terminent leurs études. Cela signifie que chaque nouvelle équipe exécute le développement, la fabrication, le montage ainsi que les tests de la voiture de course en toute autonomie. Les expériences acquises des saisons passées sont alors prises en compte dans la nouvelle mise au point. L’équipe Raceyard est composée de 50 membres répartis sur quatre domaines principaux : parrainage et finances, mécanique, électricité, marketing et gestion d’événements.

La voiture de course est conçue et fabriquée par l’équipe elle-même

Mis à part quelques composants, la voiture de course est développée et fabriquée par l’équipe elle-même. Les étudiants de Kiel ont misé sur la technique de fusion sélective au laser SLM (Selective Laser Melting) pour réaliser les étriers de frein. Ils ont imprimé les étriers spécialement construits à base d’un alliage d’aluminium par le procédé de fabrication additif. Lors de l’alésage de la surface de frottement du cylindre du piston de frein, les mécaniciens responsables ont eu recours au système HORN Supermini de type 105. « Du fait de la forme tridimensionnelle de l’étrier et des tolérances étroites du cylindre, la fabrication a posé un défi à nos mécaniciens », dit Schlott.

L’usinage par enlèvement de copeaux du porte-fusée en aluminium a été réalisé par une fraise VHM en carbure à trois arêtes du système DS, présentant des espaces polis de dégagement de copeaux. La difficulté a résidé sur ce composant dans le long porte-à-faux de l’outil. De plus, les techniciens ont sélectionné l’outil de fraisage avec une surlongueur en raison de la géométrie du composant. « Polis entre les dents, les espaces de dégagement de copeaux et la géométrie de la fraise ont facilité l’usinage, qui s’est déroulé sans copeaux collants ni traces de fibration », souligne Thomas Wassersleben.

Monocoque en matière plastique renforcée de fibres de carbone (CFK)

Le châssis de la voiture de course est constitué d’une monocoque en matière plastique renforcée de fibres de carbone (CFK). Les étudiants ont également choisi le matériau à base de fibres de carbone pour élaborer les composants aérodynamiques et les autres pièces telles que la tringlerie de direction. Un autre parrain a mis ses machines et son savoir-faire à la disposition de l’équipe pour fabriquer les moules et laminer les pièces. « Le laminage des différentes couches de fibres de carbone a représenté un défi, étant donné que la direction des fibres constituant chaque couche de CFK détermine la rigidité ultérieure du châssis et des autres groupes d’assemblage », indique Schlott. Les étudiants ont employé des ordinateurs puissants, mis à disposition dans l’Institut CIMTT de Kiel pour calculer l’aérodynamisme et la rigidité du châssis et des autres composants.

Les composants de la propulsion électrique sont aussi le fruit des propres développements de l’équipe. Seules les diverses cellules sont des pièces achetées sur la batterie amovible. Les étudiants se sont occupés eux-mêmes de l’interconnexion des 288 cellules, ainsi que de la conception électronique et de la production du système électronique assurant tant la sécurité que la charge. La voiture de course prend le départ pour la première fois avec quatre roues motrices. Chaque roue est entraînée par un propre moteur électrique, reposant sur le moyeu. Il résulte ainsi de l’association des quatre moteurs une puissance totale de 160 kW (soit env. 217 CV). Il s’agit là d’une performance remarquable compte tenu du poids à vide de la voiture de l’ordre de 230 kilogrammes. Il faut néanmoins réduire la puissance à 85 kW pour concourir dans la série de la Formule Étudiant.

Il ne s’agit pas seulement de tester les performances de la voiture dans le cadre des différentes disciplines de la Formule Étudiant. L’épreuve se divise en disciplines statiques et dynamiques. L’aspect économique et les approches constructives de l’équipe jouent un rôle primordial dans les disciplines statiques. Les étudiants doivent ainsi exposer et étayer le plan d’affaires et le rapport de coût dans deux présentations. Une autre discipline statique consiste dans l’ingénierie et l’activité de conception. L’équipe doit y convaincre le jury de sa construction. Il lui faut surtout en l’occurrence discuter et aborder les remarques du jury, en avançant de bons arguments et en justifiant ses choix.

Au nombre des événements dynamiques figurent l’accélération, l’aire de dérapage « Skid Pad », l’auto-cross et l’endurance. La discipline de l’accélération est un test d’accélération sur un parcours en ligne droite de 75 mètres. Les voitures de course accélèrent alors en moins de quatre secondes de 0 à 100 km/h. Elles effectuent un parcours en forme de huit couché sur l’aire la piste d’essai « Skid Pad ». Les forces centrifuges élevées et les accélérations transversales risquent de faire déraper le véhicule dans cette discipline. Lors de l’auto-cross, les conducteurs pilotent leur voiture de course séparément contre la montre sur un parcours étroitement jalonné. Le coureur et la dynamique de conduite du véhicule sont mis à rude épreuve sur une distance d’un kilomètre. L’endurance constitue la dernière et la plus grande discipline lors de chaque manifestation de la Formule Étudiant. La voiture de course doit prouver sa fiabilité en la circonstance sur un circuit d’une longueur de 22 kilomètres. Cette discipline compte pour un tiers dans le nombre total de points pouvant être recueillis.

Une prouesse technique impossible, rendue possible

En partenariat avec le groupe Sandvik, Sandvik Coromant a conçu une statue qui entrera dans l’histoire. Réalisée à l’aide de la modélisation par IA et de solutions de fabrication avancées, la sculpture combine les poses dynamiques de l’œuvre de Michel-Ange, la maîtrise de la musculature d’Auguste Rodin, les tonalités sombres de Käthe Kollwitz, l’influence japonaise […]

BIG KAISER élargit son offre de barres d’alésage Smart Damper pour les tours

Avec son diamètre de 60 mm et sa longueur de 520 mm, le nouveau modèle ST50-SDB60DP-520 est le plus grand de la série. Il vient s’ajouter aux versions 40 mm et 32 mm déjà disponibles chez BIG KAISER. Ces barres d’alésage conviennent pour tous les marchés utilisant des tours avec interfaces cylindriques. Le mécanisme Smart Damper absorbe les vibrations […]

Lancement de l’édition du salon Simodec 2024

Né en 1954 à la Roche Sur Foron, le SIMODEC accompagne l’industrie du décolletage depuis 70 ans. Durant toutes ces années, le salon biennal a rythmé l’évolution de ce savoir-faire alors très localisé vers une fabrication mécanique d’excellence rayonnant dans le monde entier. Pour fêter son anniversaire lors de l’édition 2024, l’équipe de Rochexpo veut […]