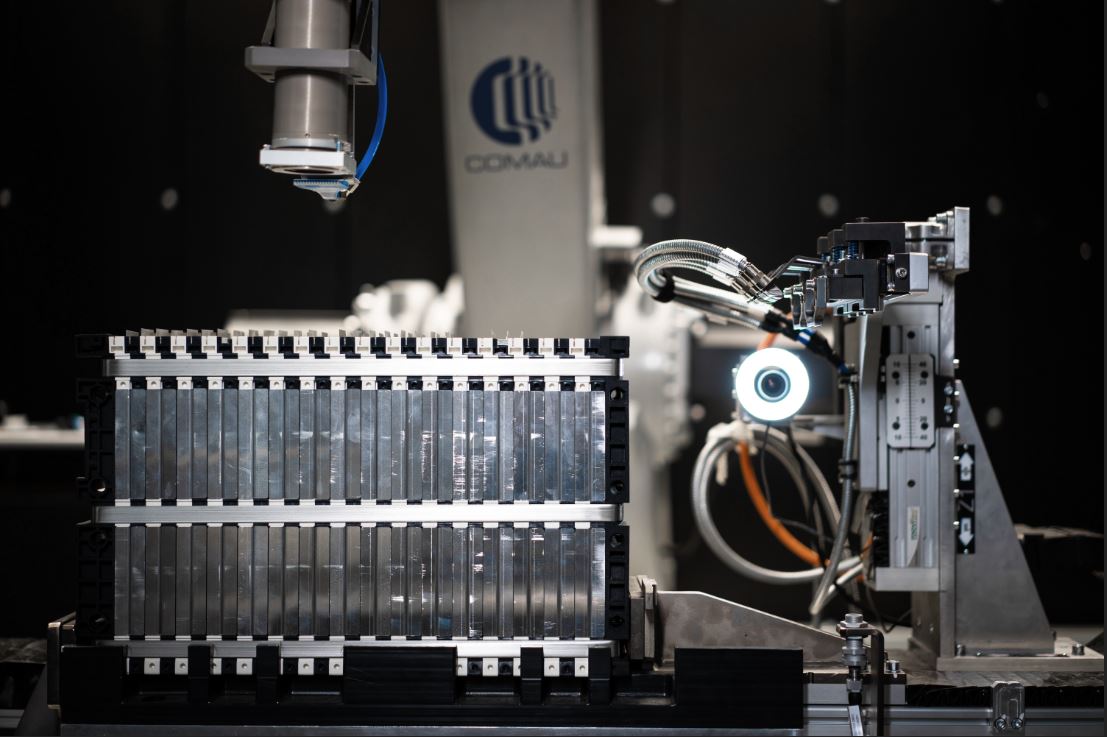

Comau a automatisé la production des batteries de nouvelle génération Leclanché

–Comau a conçu et développé une ligne de production grande capacité de modules pour produire les batteries au lithium-ion de nouvelle génération de Leclanché, un des principaux fournisseurs mondiaux de solutions haute qualité de stockage de l’énergie pour les industries du transport routier, naval et ferroviaire. La ligne hautement innovante et automatisée est le résultat d’un processus d’ingénierie simultanée et associe des robots industriels, des systèmes de vision et du soudage au laser ainsi que la validation automatisée en ligne des jonctions grâce à l’intelligence artificielle. La priorité a été donnée à la configurabilité multi-modules, à la traçabilité intégrale et à la sécurité la plus élevée.

La ligne inclut les plus modernes technologies de contrôle de processus et de qualité afin de créer un socle pour la transition vers les principes de l’Industrie 4.0. Elle permet à Leclanché d’accroître sa capacité de production actuelle jusqu’à six fois pour atteindre une production finale de plus de 60 000 modules par an. Cette solution devrait également réduire les coûts jusqu’à 20 %, gérer 50 configurations de produit différentes et faire gagner du temps précieux à Leclanché lors de l’introduction de nouveaux modèles dans la ligne de production.

Grâce à sa flexibilité qui suit l’évolution de l’activité de Leclanché, la solution de production tout-en-un consiste en trois étapes automatisées et semi-automatisées avec un environnement compact capable de gérer l’ensemble du processus de fabrication des batteries – de l’empilage et du soudage des cellules-poche jusqu’à l’assemblage final. En particulier, elle inclut la solution laser hybride de pointe de Comau, LHYTE, ainsi qu’un système de vision exclusif fondé sur l’intelligence artificielle qui valide automatiquement la résistance électrique et mécanique de chaque point de soudure.

La ligne est également équipée de l’IoT interactif in.GRID MES et de la plateforme MES (Manufacturing Execution System). Grâce à sa connexion directe avec l’infrastructure de Leclanché, in.GRID MES facilite l’échange permanent d’informations entre les cellules de production individuelles et l’ensemble de la ligne. Les données sont traitées en temps réel et présentées via une interface web accessible depuis n’importe quel appareil, ce qui permet à Leclanché de gérer ses données et de contrôler la production, les processus et la maintenance, aussi bien sur site qu’à distance.

« Nous sommes ravis de travailler avec Lechanché pour soutenir son évolution vers l’automatisation et d’accroitre son potentiel de production, » déclare Andrew Lloyd, Directeur du segment Diversified Automation Systems and Electromobility. « Le succès de ce projet est le fruit de notre approche d’ingénierie simultanée centrée sur le client. Il met également en avant les investissements constants de Comau visant à renforcer notre capacité à répondre à la demande croissante du marché pour des batteries et des solutions de stockage de l’énergie de haute qualité. »

BIG KAISER élargit son offre de barres d’alésage Smart Damper pour les tours

Avec son diamètre de 60 mm et sa longueur de 520 mm, le nouveau modèle ST50-SDB60DP-520 est le plus grand de la série. Il vient s’ajouter aux versions 40 mm et 32 mm déjà disponibles chez BIG KAISER. Ces barres d’alésage conviennent pour tous les marchés utilisant des tours avec interfaces cylindriques. Le mécanisme Smart Damper absorbe les vibrations […]

La robotique d’ABB au service du groupe Renault

ABB soutient le Groupe Renault en lui fournissant une technologie robotique de pointe pour l’aider à automatiser le réseau de production du fabricant de véhicules électriques sur plusieurs marchés clés. ABB a livré la majorité des 160 unités du portefeuille de grands robots industriels au cours des 24 derniers mois. Les détails financiers de la […]

BIG KAISER annonce une version grande longueur et à rigidité élevée des fraises à plaquettes réversibles Fullcut Mill

Comparativement aux fraises à queue classiques, les outils FCM atteignent une qualité de fraisage supérieure, tout en étant par ailleurs plus économiques du fait de leurs plaquettes réversibles. Les nouveaux outils FCM sont disponibles dans les versions BBT, HSK et à queue cylindrique.Pour une stabilité maximale, les outils doivent être les plus courts possible. Plus […]